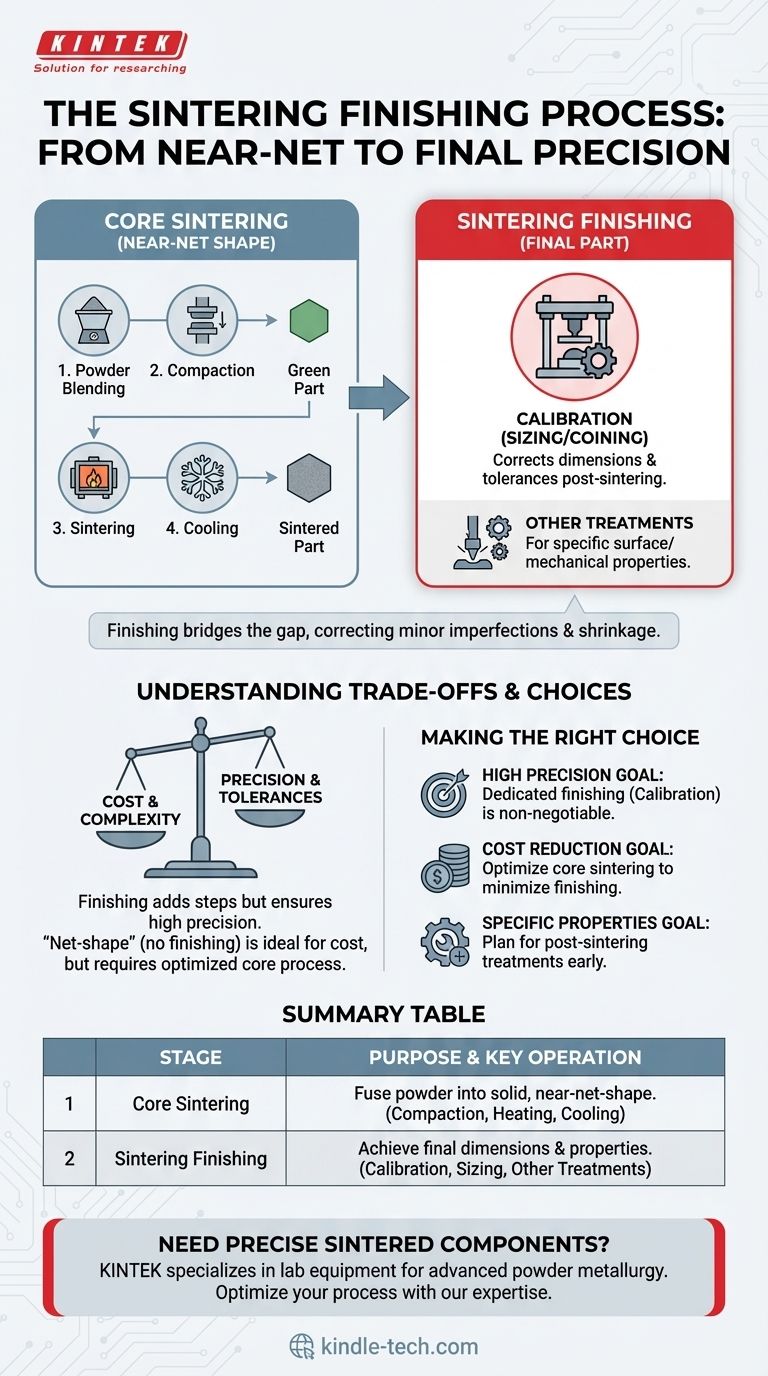

El acabado por sinterización no forma parte del proceso de sinterización central en sí, sino que es una colección de operaciones secundarias post-sinterización. Después de que un componente de polvo metálico ha sido compactado y calentado, puede someterse a tratamientos de acabado como la calibración para corregir sus dimensiones. Esta etapa final asegura que la pieza cumpla con las especificaciones y tolerancias precisas requeridas para su aplicación.

La sinterización crea un componente que está cerca de sus dimensiones finales, conocido como "forma casi neta". El acabado por sinterización es la etapa crítica y subsiguiente que cierra la brecha de "casi neta" a "final", corrigiendo las imperfecciones menores y los cambios dimensionales que ocurren durante el calentamiento y el enfriamiento.

Para entender el acabado, primero comprenda el proceso central

Antes de que una pieza pueda ser acabada, primero debe ser creada a través de las etapas primarias de sinterización. Este proceso convierte el polvo suelto en un objeto sólido.

Paso 1: Mezcla y preparación del polvo

Primero, el polvo metálico primario se mezcla con precisión con otros elementos. Estos pueden incluir agentes de aleación para mejorar las propiedades o agentes aglutinantes (como cera o polímeros) que ayudan al polvo a mantener su forma durante la compactación inicial.

Paso 2: Compactación en una pieza "verde"

La mezcla de polvo se coloca en una matriz o molde y se somete a alta presión. Este proceso de compactación forma el polvo en la forma deseada, ahora conocida como "pieza verde". Esta pieza es frágil pero lo suficientemente sólida como para ser manipulada.

Paso 3: Sinterización (calentamiento y fusión)

La pieza verde se coloca en un horno de atmósfera controlada. Se calienta a una temperatura justo por debajo del punto de fusión del metal primario. Durante esta fase, el agente aglutinante se quema y las partículas de metal comienzan a fusionarse en sus puntos de contacto, aumentando drásticamente la densidad y la resistencia de la pieza.

Paso 4: Enfriamiento y solidificación

El componente se enfría de manera controlada, lo que le permite solidificarse en una masa única y unificada. En este punto, el proceso de sinterización primaria está completo. Sin embargo, es probable que la pieza se haya encogido ligeramente y aún no cumpla con los requisitos dimensionales exactos.

El propósito del acabado por sinterización

Aquí es donde el acabado se vuelve esencial. Aborda los cambios que ocurren durante el ciclo de calentamiento y enfriamiento para producir una pieza lista para usar.

Por qué es necesario el acabado

La fusión de partículas y la reducción de la porosidad durante la sinterización inevitablemente hacen que la pieza se encoja. Si bien esta contracción se anticipa en el diseño inicial, son comunes ligeras variaciones. El acabado corrige estas pequeñas desviaciones de las especificaciones objetivo.

Calibración: La operación de acabado primaria

El proceso de acabado más común es la calibración, también conocida como dimensionamiento o acuñación. La pieza sinterizada se vuelve a colocar en una matriz de precisión, que a menudo es la misma prensa utilizada para la compactación inicial. Una operación de prensado final ajusta la pieza, refinando sus dimensiones para cumplir con tolerancias muy estrictas.

Otros tratamientos post-sinterización

Más allá de la calibración, las piezas pueden someterse a otros tratamientos para lograr sus propiedades finales deseadas. Estos procesos están determinados por los estándares de calidad específicos y los requisitos funcionales del componente.

Comprendiendo las ventajas y desventajas

Agregar una etapa de acabado es una decisión estratégica con claros beneficios y costos.

Costo vs. Precisión

Cada paso de acabado añade tiempo, complejidad y costo al ciclo de producción general. Para componentes que no requieren una precisión extremadamente alta, un proceso de sinterización optimizado que minimice la necesidad de acabado es más económico.

El ideal de "forma neta"

El objetivo final en la metalurgia de polvos es lograr la fabricación de "forma neta", donde la pieza sale del horno con dimensiones perfectas y no requiere operaciones secundarias. La necesidad de un acabado extenso puede indicar que las etapas iniciales de compactación y calentamiento no están completamente optimizadas.

Restricciones de materiales

Las operaciones de acabado como la calibración ejercen fuerza sobre la pieza sinterizada. La composición del material debe diseñarse para tener suficiente ductilidad para soportar este prensado final sin agrietarse o fallar.

Tomando la decisión correcta para su objetivo

Decidir si incorporar una etapa de acabado robusta depende completamente de su objetivo final.

- Si su enfoque principal son los componentes de alta precisión: Una etapa de acabado dedicada, especialmente la calibración, es una parte innegociable de su plan de fabricación para cumplir con tolerancias estrictas.

- Si su enfoque principal es la reducción de costos en piezas de alto volumen: Su esfuerzo debe centrarse en optimizar la mezcla de polvo y el ciclo de sinterización para producir una contracción consistente y predecible, minimizando así la necesidad de costosas operaciones secundarias.

- Si su enfoque principal son las propiedades mecánicas o superficiales específicas: Debe planificar los tratamientos post-sinterización desde el principio, ya que el proceso de sinterización central por sí solo puede no ser suficiente.

Al ver la sinterización y el acabado como dos etapas distintas pero conectadas, puede diseñar un proceso de fabricación más deliberado y efectivo.

Tabla resumen:

| Etapa de sinterización | Propósito | Operación clave |

|---|---|---|

| Sinterización central | Fusionar polvo en una pieza sólida de forma casi neta | Compactación, Calentamiento, Enfriamiento |

| Acabado por sinterización | Lograr dimensiones y propiedades finales | Calibración, Dimensionamiento, Otros tratamientos |

¿Necesita componentes sinterizados precisos y de alta calidad? KINTEK se especializa en equipos de laboratorio y consumibles para metalurgia de polvos avanzada. Nuestra experiencia asegura que sus procesos de sinterización y acabado estén optimizados para obtener resultados superiores. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?