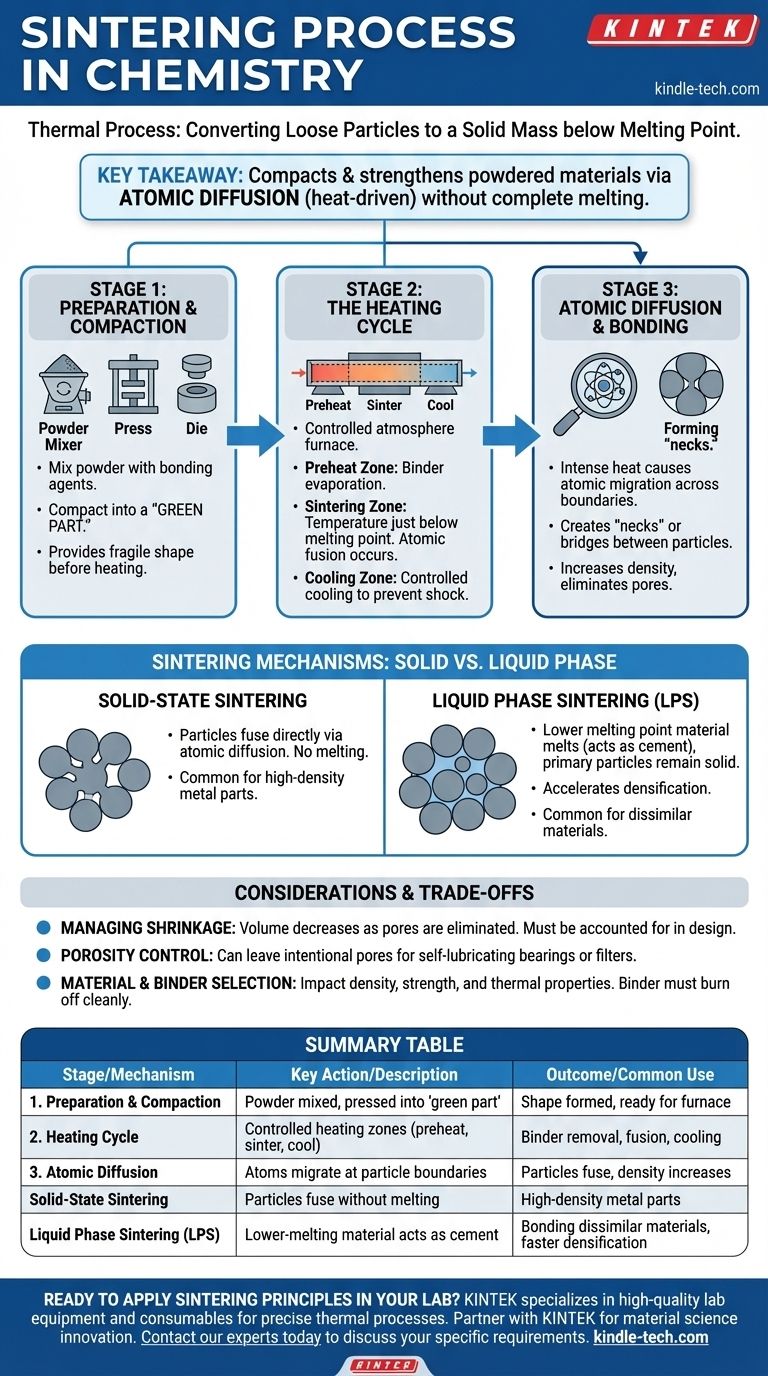

En esencia, la sinterización es un proceso térmico utilizado para convertir una colección de partículas sueltas, como un polvo, en una masa sólida y coherente. Esto se logra aplicando calor y, a menudo, presión, pero crucialmente, a temperaturas inferiores al punto de fusión total del material. En lugar de licuarse, los átomos en los puntos de contacto de las partículas se difunden a través de sus límites, fusionándolos y reduciendo el espacio vacío, o porosidad, entre ellos.

La conclusión principal es que la sinterización compacta y fortalece los materiales en polvo hasta convertirlos en un objeto sólido sin fundirlos por completo. Se basa en la difusión atómica, impulsada por el calor, para soldar las partículas, transformando un polvo suelto en un componente denso y funcional.

Las Etapas Centrales del Proceso de Sinterización

La sinterización no es una acción única, sino un proceso controlado de múltiples etapas. Cada etapa sirve a un propósito específico, desde la conformación inicial hasta la solidificación final, asegurando que la pieza final tenga la densidad y las propiedades mecánicas deseadas.

Etapa 1: Preparación y Compactación

Antes de aplicar cualquier calor, el material en bruto debe prepararse. Esto implica mezclar el polvo del material principal con aditivos o agentes aglutinantes, como cera, polímeros o agua.

Luego, esta mezcla se compacta en la forma deseada utilizando un troquel, un molde o una prensa. El objeto frágil resultante se conoce como "pieza verde". El agente aglutinante proporciona la resistencia justa para que mantenga su forma durante la manipulación antes de entrar en el horno.

Etapa 2: El Ciclo de Calentamiento

La pieza verde se calienta en un horno con atmósfera controlada, a menudo un horno túnel, que tiene zonas de temperatura distintas.

Primero, la pieza entra en una zona de precalentamiento. Aquí, la temperatura se eleva gradualmente para quemar o evaporar los agentes aglutinantes y los lubricantes utilizados durante la etapa de compactación.

A continuación, se mueve a la zona de sinterización, donde la temperatura se eleva justo por debajo del punto de fusión del material. Aquí es donde ocurre la fusión atómica crítica.

Finalmente, la pieza pasa por una zona de enfriamiento. Esto permite que la masa sólida recién formada se enfríe a un ritmo controlado, evitando el choque térmico y fijando su microestructura final.

Etapa 3: Difusión Atómica y Unión

El verdadero trabajo de la sinterización ocurre a nivel microscópico dentro de la zona de sinterización de alta temperatura. La intensa energía térmica hace que los átomos en la superficie de cada partícula de polvo vibren y se muevan.

Estos átomos energizados migran a través de los límites donde las partículas se tocan, creando "cuellos" o puentes entre ellas. A medida que esta difusión atómica continúa, estos cuellos crecen, acercando las partículas, aumentando la densidad de la pieza y eliminando los poros.

Mecanismos Clave de Sinterización: Fase Sólida frente a Líquida

Si bien el principio fundamental de la difusión atómica siempre está presente, el mecanismo específico puede variar, distinguiéndose principalmente por si la pieza completa permanece sólida o si se introduce un líquido secundario.

Sinterización en Estado Sólido

Esta es la forma más directa del proceso. El polvo del material principal se calienta y las partículas se fusionan directamente entre sí a través de la difusión atómica. Ninguna parte del material se funde durante este proceso.

Sinterización en Fase Líquida (LPS)

En este método avanzado, se mezcla un material secundario con un punto de fusión más bajo con el polvo principal. Cuando se calienta, este material secundario se derrite y se convierte en líquido, mientras que las partículas primarias permanecen sólidas.

Este líquido fluye hacia los poros entre las partículas sólidas, actuando como un cemento. Este proceso, conocido como sinterización transitoria en fase líquida, puede acelerar la densificación y es útil para unir materiales que no se fusionan fácilmente, como mezclar polvo de cobre con polvo de hierro.

Comprensión de las Compensaciones y Consideraciones

La sinterización es una técnica de fabricación poderosa, pero su aplicación exitosa requiere un control cuidadoso sobre varias variables para lograr el resultado deseado.

Gestión del Encogimiento (Shrinkage)

A medida que las partículas se fusionan y se eliminan los poros entre ellas, el volumen total de la pieza disminuye. Este encogimiento es una parte predecible y necesaria del proceso, y debe tenerse en cuenta con precisión en el diseño inicial del molde o troquel.

Control de la Porosidad

Aunque el objetivo suele ser crear una pieza totalmente densa, la sinterización también se puede utilizar para dejar intencionalmente una cierta cantidad de porosidad. Esto es muy deseable para aplicaciones como cojinetes autolubricantes o filtros, donde los poros pueden llenarse de aceite o utilizarse para atrapar partículas.

Selección de Material y Aglutinante

La elección del polvo principal, junto con cualquier aditivo o aglutinante temporal, es fundamental. Estas elecciones impactan directamente en la densidad, resistencia y propiedades térmicas de la pieza final. El aglutinante debe quemarse limpiamente sin dejar contaminantes que puedan comprometer la integridad del material.

Aplicación de la Sinterización a su Objetivo

Comprender el proceso central le permite ver cómo se puede adaptar la sinterización para cumplir con objetivos de fabricación específicos.

- Si su enfoque principal son piezas metálicas complejas y de alta densidad: La sinterización estándar en estado sólido es un método rentable para la producción en masa de componentes de forma casi neta que requieren un acabado mínimo.

- Si su enfoque principal es unir materiales disímiles: La sinterización en fase líquida es el enfoque ideal, ya que le permite utilizar un metal con un punto de fusión más bajo para "soldar" eficazmente las partículas estructurales primarias.

- Si su enfoque principal es crear componentes con porosidad controlada: La sinterización proporciona una capacidad única para gestionar la densidad final, lo que la hace perfecta para fabricar filtros o piezas autolubricantes.

Al controlar el calor, la presión y la composición del material, la sinterización otorga a los ingenieros el poder de construir objetos sólidos desde cero, una partícula a la vez.

Tabla de Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación y Compactación | Polvo mezclado con aglutinante, prensado en una 'pieza verde' | Se forma la forma, lista para el horno |

| 2. Ciclo de Calentamiento | Calentamiento controlado en zonas (precalentamiento, sinterización, enfriamiento) | Eliminación del aglutinante, fusión de partículas, enfriamiento controlado |

| 3. Difusión Atómica | Los átomos migran en los límites de las partículas, formando 'cuellos' | Las partículas se fusionan, la densidad aumenta, la porosidad disminuye |

| Mecanismo | Descripción | Uso Común |

| Sinterización en Estado Sólido | Las partículas se fusionan directamente sin fundirse | Piezas metálicas de alta densidad |

| Sinterización en Fase Líquida (LPS) | Un material de punto de fusión más bajo se derrite para actuar como cemento | Unión de materiales disímiles, densificación más rápida |

¿Listo para aplicar los principios de sinterización en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para procesos térmicos precisos como la sinterización. Ya sea que esté desarrollando nuevos materiales, fabricando piezas metálicas complejas o creando componentes con porosidad controlada, nuestros hornos confiables y soporte experto garantizan su éxito.

Permita que KINTEK sea su socio en la innovación de la ciencia de materiales. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de laboratorio y descubrir las soluciones adecuadas para sus aplicaciones de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Qué ventajas ofrecen los congeladores de ultra baja temperatura? Garantice la integridad y fiabilidad de las muestras a largo plazo

- ¿Cuáles son las propiedades del grafito? Desbloquea la resistencia a altas temperaturas y la conductividad

- ¿A qué temperatura ocurre la pirólisis? Una guía para controlar la producción de su producto

- ¿Qué papel juega un agitador de temperatura constante de laboratorio en la etapa de cultivo de cepas fúngicas? Impulsar el Crecimiento del Micelio

- ¿Cuáles son algunos de los desafíos de usar biomasa residual para energía? Superando los obstáculos logísticos, de costos y de eficiencia

- ¿Qué se entiende por vidrio sinterizado? Una guía de su estructura porosa y usos

- ¿Cuál es la diferencia entre una bomba de vacío y una bomba regular? Una guía sobre la mecánica de empuje vs. succión

- ¿Cuáles son las ventajas y desventajas de la máquina de moldeo por inyección? Maximice la eficiencia para la producción en masa