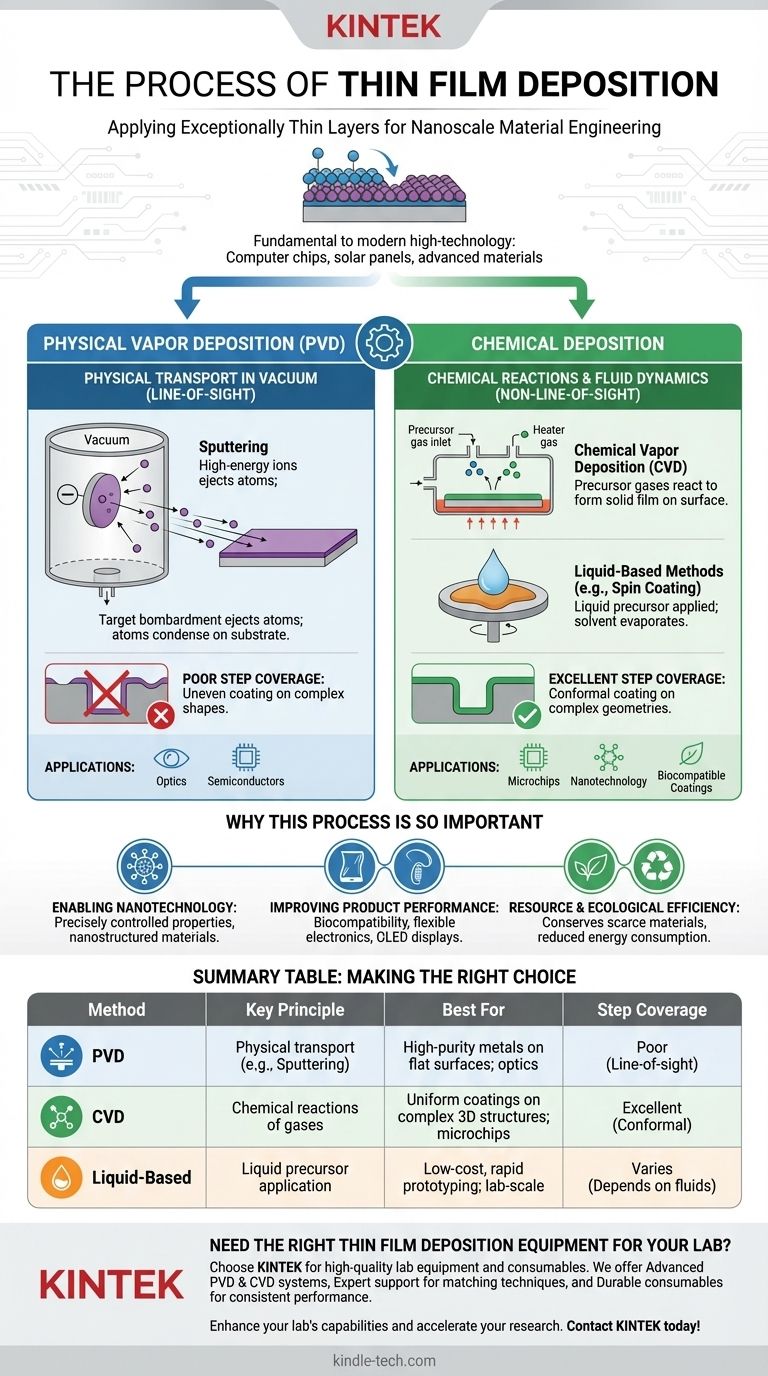

En esencia, la deposición de película delgada es una familia de procesos de fabricación utilizados para aplicar una capa excepcionalmente delgada de material sobre una superficie, conocida como sustrato. Estas capas, que van desde unos pocos átomos hasta varios micrómetros de espesor, son fundamentales para crear productos modernos de alta tecnología, desde chips de computadora hasta paneles solares. El proceso permite la ingeniería precisa de las propiedades de un material, como su conductividad eléctrica, dureza o comportamiento óptico, a escala nanométrica.

El desafío central de la deposición de película delgada no es simplemente aplicar una capa, sino elegir el método correcto para el trabajo. La vasta gama de técnicas se divide en dos categorías principales: deposición física y química, cada una con ventajas y desventajas distintas que determinan la calidad y el rendimiento final de la película.

Los dos enfoques fundamentales: físico vs. químico

Cada técnica de deposición se puede clasificar por cómo transporta el material a la superficie del sustrato. La distinción entre métodos físicos y químicos es la más importante de entender.

Deposición física de vapor (PVD)

Las técnicas de PVD implican mover físicamente átomos o moléculas de un material fuente (el "objetivo") al sustrato, típicamente dentro de un vacío. Piense en ello como un proceso de pintura en aerosol microscópico.

El método PVD más común es la pulverización catódica. En este proceso, el material objetivo es bombardeado con iones de alta energía, que desprenden átomos. Estos átomos expulsados viajan a través del vacío y se condensan en el sustrato, formando la película delgada.

La PVD es a menudo un proceso de línea de visión, lo que significa que el material de deposición viaja en línea recta. Esto puede crear desafíos al recubrir formas tridimensionales complejas.

Deposición química

Las técnicas de deposición química utilizan reacciones químicas para formar la película directamente sobre la superficie del sustrato. En lugar de transportar físicamente material sólido, estos métodos introducen gases o líquidos precursores que reaccionan y producen la película sólida deseada.

Un ejemplo destacado es la deposición química de vapor (CVD), donde los gases reaccionan en una cámara, y uno de los subproductos sólidos de esa reacción forma la película sobre el sustrato calentado.

Otros métodos más simples, como el recubrimiento por centrifugación o la fundición por goteo, implican aplicar un líquido que contiene el material deseado y luego permitir que el solvente se evapore, dejando la película delgada. Debido a que dependen de reacciones químicas o dinámica de fluidos, estos métodos a menudo no están limitados por la línea de visión.

Por qué este proceso es tan importante

La deposición de película delgada no es solo una mejora incremental; es una tecnología habilitadora que ha abierto campos completamente nuevos de la ciencia y la ingeniería.

Habilitando la nanotecnología y los materiales avanzados

La deposición permite la síntesis de recubrimientos nanoestructurados y materiales con propiedades controladas con precisión. Este control a nivel atómico es la base de la nanotecnología, lo que permite la creación de materiales que no existen en la naturaleza.

Mejora del rendimiento y la funcionalidad del producto

Los productos existentes se mejoran drásticamente con películas delgadas. En medicina, las películas añaden biocompatibilidad a los implantes para evitar el rechazo por parte del cuerpo o pueden diseñarse para la administración controlada de fármacos. En electrónica, son esenciales para crear semiconductores, células solares flexibles y pantallas OLED.

Eficiencia de recursos y ecológica

Al aplicar solo el material necesario, la deposición de película delgada es una excelente manera de conservar materiales escasos o caros. Muchos procesos modernos también están diseñados para reducir el consumo de energía y la producción de efluentes en comparación con la fabricación a granel tradicional.

Comprender las compensaciones

Elegir un método de deposición implica equilibrar factores contrapuestos. Ninguna técnica es perfecta para cada aplicación, y comprender las compensaciones es fundamental para el éxito.

El desafío de la cobertura de escalones

Una métrica clave es la cobertura de escalones, también conocida como capacidad de llenado. Mide la uniformidad con la que una película recubre un sustrato con topografía irregular, como las zanjas y vías en un microchip.

Se calcula como la relación entre el espesor de la película en los lados o la parte inferior de una característica en comparación con su espesor en la superficie superior plana y abierta. Una relación de 1 indica una cobertura perfecta y uniforme.

PVD vs. Deposición química: una comparación de cobertura

Debido a que los métodos PVD como la pulverización catódica son de línea de visión, a menudo dan como resultado una mala cobertura de escalones. Las superficies superiores reciben la mayor parte del material, mientras que las paredes laterales y las zanjas profundas reciben muy poco, creando un punto débil y delgado en la película.

Los métodos químicos, especialmente la CVD, son generalmente superiores para superficies complejas. Los gases precursores pueden fluir y reaccionar dentro de geometrías intrincadas, lo que resulta en un recubrimiento mucho más uniforme y conformable.

Otros factores: costo, pureza y velocidad

La elección también depende de otros factores. La PVD puede producir películas de pureza extremadamente alta, lo cual es fundamental para muchas aplicaciones ópticas y electrónicas. Sin embargo, los métodos químicos a veces pueden ofrecer tasas de deposición más altas y menores costos de equipo, lo que los hace más adecuados para la producción a gran escala.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación dictarán la mejor estrategia de deposición.

- Si su enfoque principal es recubrir estructuras 3D complejas de manera uniforme: Un método químico como la CVD suele ser la opción superior debido a su naturaleza conformable y sin línea de visión.

- Si su enfoque principal es depositar un metal o aleación de alta pureza sobre una superficie relativamente plana: Un método físico como la pulverización catódica proporciona un excelente control y es un estándar de la industria para óptica y semiconductores.

- Si su enfoque principal es la creación rápida de prototipos de bajo costo en un entorno de laboratorio: Las técnicas simples basadas en líquidos como el recubrimiento por centrifugación o la fundición por goteo pueden proporcionar una película funcional sin la necesidad de equipos de vacío complejos.

En última instancia, dominar la deposición de película delgada significa hacer coincidir la técnica correcta con el desafío de ingeniería específico en cuestión.

Tabla resumen:

| Método de deposición | Principio clave | Ideal para | Cobertura de escalones |

|---|---|---|---|

| Deposición física de vapor (PVD) | Transporta físicamente átomos de un objetivo a un sustrato en vacío (p. ej., pulverización catódica). | Metales de alta pureza en superficies planas; óptica, semiconductores. | Pobre (línea de visión) |

| Deposición química de vapor (CVD) | Utiliza reacciones químicas de gases para formar una película sobre el sustrato. | Recubrimientos uniformes en estructuras 3D complejas; microchips, nanotecnología. | Excelente (conformable) |

| Métodos basados en líquidos (p. ej., recubrimiento por centrifugación) | Aplica un precursor líquido; el solvente se evapora para dejar una película delgada. | Prototipos rápidos de bajo costo; aplicaciones a escala de laboratorio. | Varía (depende de la dinámica de fluidos) |

¿Necesita el equipo de deposición de película delgada adecuado para su laboratorio?

Elegir el método de deposición correcto es fundamental para el éxito de su proyecto, ya sea que requiera la alta pureza de la pulverización catódica PVD o la cobertura uniforme de la CVD. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de deposición de película delgada.

Ayudamos a los laboratorios a lograr resultados precisos y confiables con:

- Sistemas avanzados de PVD y CVD para investigación y producción.

- Soporte experto para igualar la mejor técnica a su aplicación, desde semiconductores hasta recubrimientos biocompatibles.

- Consumibles y objetivos duraderos para garantizar un rendimiento constante.

Mejore las capacidades de su laboratorio y acelere su investigación. Contacte a KINTEK hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación