En resumen, la fusión por electrodo consumible al vacío, más conocida como Remelting por Arco de Vacío (VAR), es un proceso de fusión secundario utilizado para purificar y mejorar la calidad de metales y superaleaciones. Funciona utilizando un arco eléctrico de alta corriente para fundir progresivamente un electrodo de metal sólido (el "electrodo consumible") bajo un vacío profundo, permitiendo que el metal fundido se solidifique nuevamente en un molde de cobre enfriado por agua, produciendo un lingote altamente puro y estructuralmente uniforme.

El propósito central de la Remelting por Arco de Vacío no es fundir materias primas, sino refinar un electrodo de metal existente, eliminando impurezas y controlando el proceso de solidificación para crear un producto final con una limpieza, integridad estructural y propiedades mecánicas superiores.

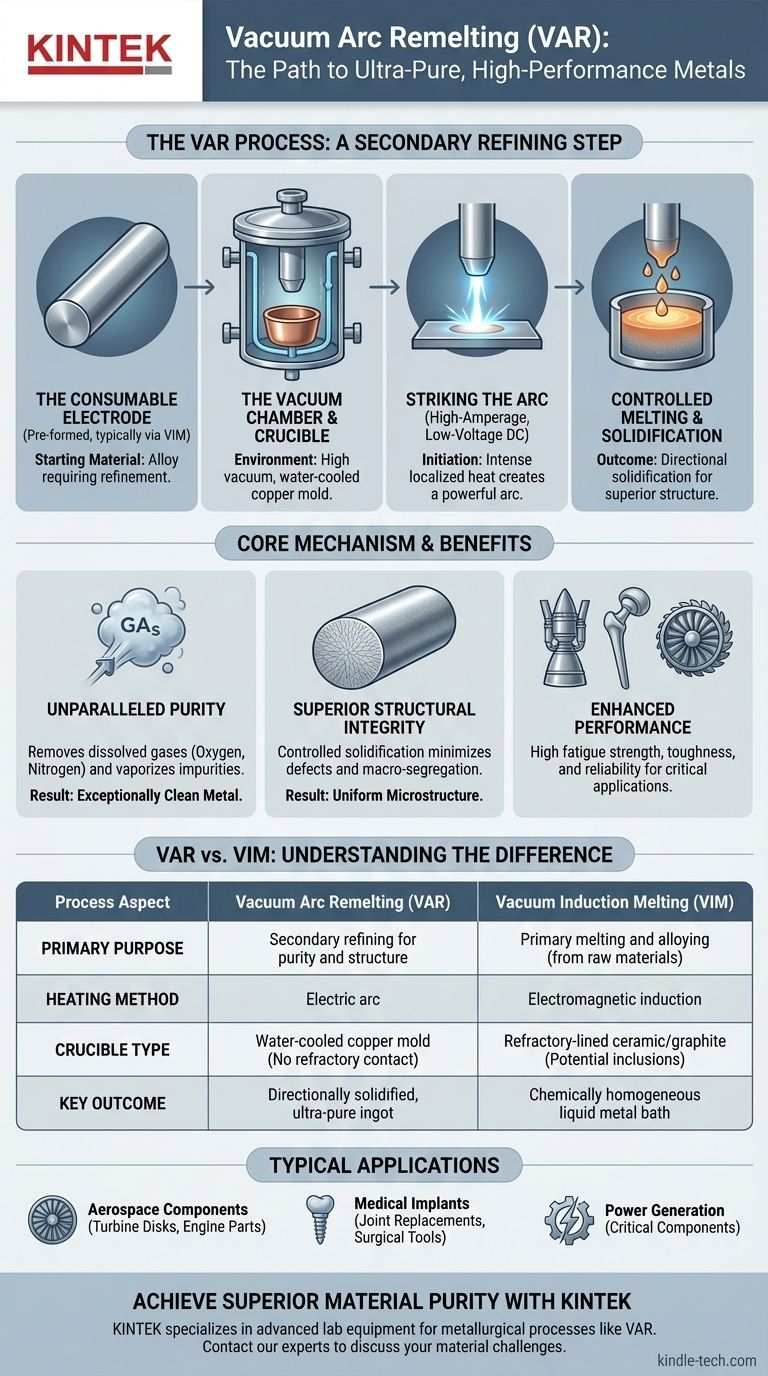

El Mecanismo Central de la Remelting por Arco de Vacío (VAR)

El proceso VAR es una operación de refinación altamente controlada diseñada para producir el material de la más alta calidad posible. Es fundamentalmente diferente de los métodos de fusión primaria como la fusión por inducción al vacío.

Paso 1: El Electrodo Consumible

El proceso comienza con un cilindro preformado de la aleación metálica que necesita ser refinada. Este es el electrodo consumible. Generalmente se crea a través de un proceso de fusión primaria como la Fusión por Inducción al Vacío (VIM).

Paso 2: La Cámara de Vacío y el Crisol

El electrodo se suspende dentro de una cámara de vacío sellada y enfriada por agua. En el fondo de esta cámara hay un crisol (o molde) de cobre enfriado por agua que contendrá el lingote recién solidificado. Todo el sistema se bombea hasta alcanzar un alto vacío.

Paso 3: Iniciación del Arco

Se aplica un potencial eléctrico de CC de alto amperaje y bajo voltaje entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en la base del crisol. Esto inicia un potente arco eléctrico, que crea un calor localizado inmenso, similar a un arco de soldadura.

Paso 4: Fusión y Solidificación Controladas

El calor intenso del arco funde la punta del electrodo consumible. Gotas de metal caen del electrodo al charco poco profundo de metal fundido en el crisol de cobre inferior.

Debido a que el crisol se enfría activamente con agua, el metal fundido se solidifica progresivamente de abajo hacia arriba y de afuera hacia adentro. Este enfriamiento altamente controlado es fundamental para la calidad final del lingote.

Distinción entre VAR y Fusión por Inducción al Vacío (VIM)

Aunque ambos son procesos al vacío, VAR y VIM sirven para diferentes propósitos y operan bajo diferentes principios. Las referencias proporcionadas describen VIM, por lo que es crucial comprender la distinción.

Método de Calentamiento y Propósito

VAR utiliza un arco eléctrico para volver a fundir un electrodo existente para purificación y refinamiento estructural. Es un proceso secundario de refinación.

VIM (Fusión por Inducción al Vacío) utiliza inducción electromagnética para fundir metales sólidos en bruto (como chatarra o trozos elementales) en un crisol revestido de refractario. Es un proceso primario de fusión y aleación.

El "Crisol"

En VAR, el "crisol" es un molde de cobre enfriado por agua. Su propósito es extraer calor rápida y direccionalmente para controlar la solidificación. El metal fundido nunca toca materiales refractarios, lo que previene la contaminación.

En VIM, el crisol es un recipiente cerámico o de grafito que debe soportar altas temperaturas. Este revestimiento refractario puede ser una fuente potencial de inclusiones cerámicas microscópicas en la colada final.

Estructura del Producto Final

VAR produce un lingote solidificado direccionalmente con una estructura de grano muy fina y uniforme y una mínima segregación química.

VIM produce un baño de metal líquido químicamente homogéneo debido a la agitación electromagnética, que luego se vierte en un molde. La solidificación está menos controlada que en VAR.

Comprender las Compensaciones: Por Qué se Utiliza VAR

VAR es un proceso costoso y lento. Se reserva para aplicaciones donde el fallo del material no es una opción.

Beneficio Clave: Pureza Inigualable

La combinación de alto vacío y alta temperatura elimina gases disueltos como oxígeno y nitrógeno. También vaporiza y extrae elementos trampas de alta presión de vapor (impurezas), lo que resulta en un metal excepcionalmente limpio.

Beneficio Clave: Integridad Estructural Superior

La solidificación direccional controlada minimiza defectos como porosidad y cavidades de contracción. También produce una microestructura altamente uniforme, libre de la macrosegregación (distribución inconsistente de la aleación) que puede afectar a las fundiciones convencionales.

Resultado: Rendimiento Mejorado

Esta combinación de pureza e integridad estructural confiere a los materiales VAR una excepcional resistencia a la fatiga, tenacidad y fiabilidad. Por esto, el proceso es esencial para producir materiales utilizados en discos de turbina aeroespaciales, implantes médicos y componentes de generación de energía.

Tomar la Decisión Correcta para su Objetivo

La selección de un proceso de fusión está dictada enteramente por los requisitos de costo y rendimiento del componente final.

- Si su enfoque principal es crear una aleación específica a partir de materias primas: VIM es el proceso de fusión primario correcto para aleaciones reactivas y superaleaciones.

- Si su enfoque principal es lograr la pureza y la integridad estructural más altas posibles para una aplicación crítica: VAR es el paso de refinación secundario necesario, realizado casi siempre sobre un electrodo previamente fabricado por VIM.

- Si su enfoque principal es la producción rentable de componentes menos críticos: Es posible que ni VIM ni VAR sean necesarios, y procesos más simples como la fusión en aire o la remelting por escoria eléctrica (ESR) puedan ser suficientes.

En última instancia, comprender estos procesos de fabricación avanzados le permite especificar la calidad de material precisa necesaria para el éxito de su aplicación.

Tabla Resumen:

| Aspecto del Proceso | Remelting por Arco de Vacío (VAR) | Fusión por Inducción al Vacío (VIM) |

|---|---|---|

| Propósito Principal | Refinación secundaria para pureza y estructura | Fusión y aleación primarias |

| Método de Calentamiento | Arco eléctrico | Inducción electromagnética |

| Tipo de Crisol | Molde de cobre enfriado por agua | Cerámica/grafito revestido de refractario |

| Resultado Clave | Lingote ultra puro solidificado direccionalmente | Metal líquido químicamente homogéneo |

| Aplicaciones Típicas | Componentes aeroespaciales, implantes médicos | Creación de aleaciones específicas a partir de materias primas |

¿Necesita metales de ultra pureza y alto rendimiento para sus aplicaciones críticas? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos metalúrgicos como la Remelting por Arco de Vacío. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para lograr la pureza de material superior y la integridad estructural requeridas para componentes aeroespaciales, médicos y de generación de energía. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los desafíos de materiales más exigentes de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores