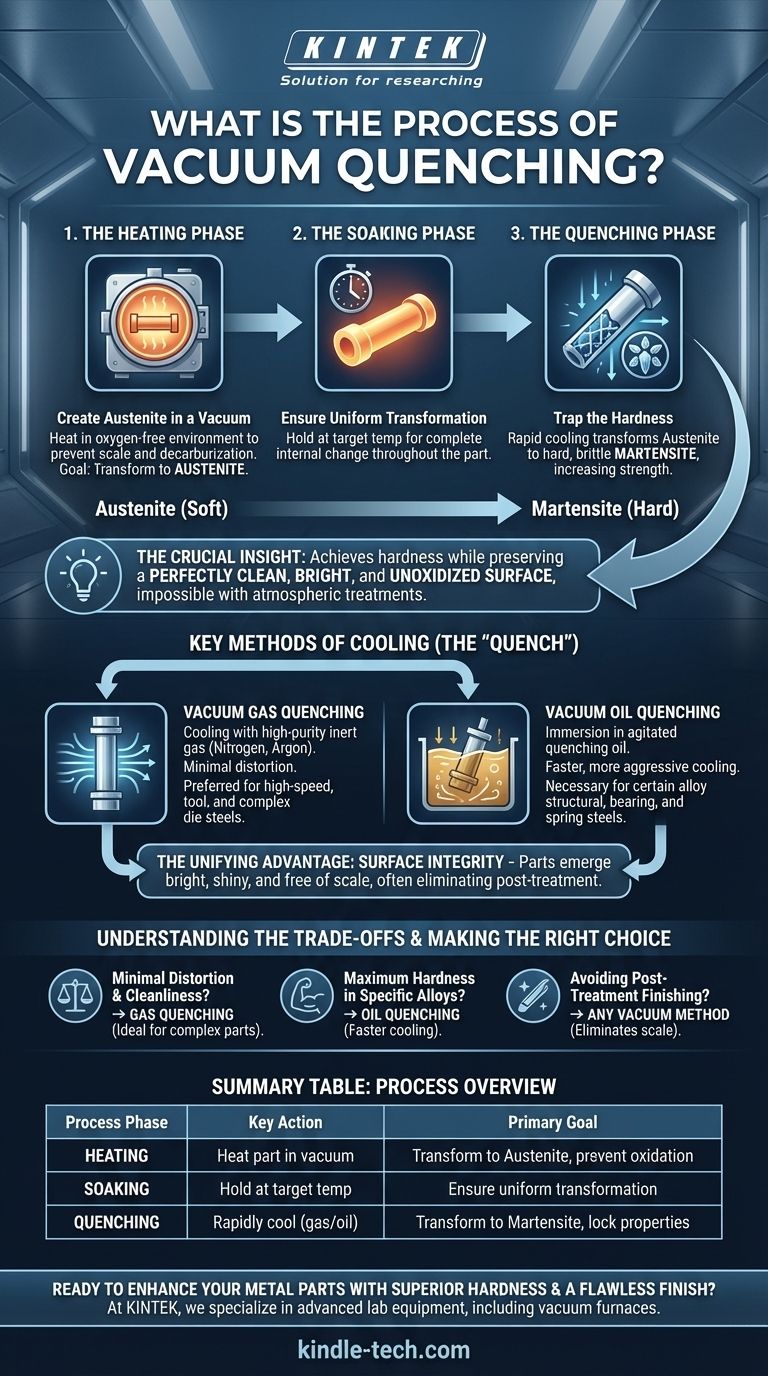

En esencia, el temple al vacío es un sofisticado proceso de tratamiento térmico en el que una pieza metálica se calienta a una temperatura específica dentro de un horno de vacío, se mantiene allí para asegurar un cambio estructural interno completo y luego se enfría rápidamente. Este enfriamiento rápido, o "temple", transforma la microestructura del metal de austenita a un estado mucho más duro llamado martensita, aumentando significativamente la resistencia y durabilidad de la pieza.

La clave es que el temple al vacío no se trata solo de endurecer el metal; se trata de lograr esa dureza mientras se preserva una superficie perfectamente limpia, brillante y sin oxidar, lo cual es imposible con los tratamientos térmicos atmosféricos tradicionales.

Los principios fundamentales del temple al vacío

Para entender por qué este proceso es tan efectivo, necesitamos observar cada una de sus tres fases distintas. El vacío es el hilo conductor que proporciona control y precisión en todo momento.

La fase de calentamiento: Creación de austenita en vacío

El proceso comienza colocando la pieza de trabajo en un horno de vacío. Calentar la pieza en un ambiente controlado y libre de oxígeno es la característica definitoria de este método.

Este vacío previene la oxidación (cascarilla u óxido) y la descarburación —la pérdida de carbono de la superficie del acero, lo que de otro modo ablandaría el producto final—. El objetivo es calentar el material a una temperatura específica donde su estructura cristalina interna se transforma en austenita.

La fase de remojo: Asegurando una transformación uniforme

Una vez a la temperatura objetivo, la pieza de trabajo se "remoja" o se mantiene durante un período predeterminado. Este paso es crítico para asegurar que la transformación austenítica sea completa en toda la masa de la pieza, desde la superficie hasta el núcleo.

La fase de temple: Atrapando la dureza

Esta es la etapa de enfriamiento rápido que fija las propiedades deseadas. La velocidad de enfriamiento se controla cuidadosamente para evitar que la austenita vuelva a sus formas más blandas.

En cambio, el enfriamiento rápido atrapa los átomos de carbono dentro de la red cristalina del hierro, forzando la creación de martensita —una microestructura muy dura, fuerte y frágil—. Esta transformación es la fuente del aumento significativo de la dureza.

Métodos clave de enfriamiento (el "temple")

El medio de temple es la variable clave que define el tipo específico de proceso de temple al vacío. La elección depende completamente del tipo de material y de las propiedades finales requeridas.

Temple al vacío con gas

En este método, la pieza de trabajo se enfría llenando la cámara con un gas inerte de alta presión y alta pureza, como nitrógeno o argón.

Este es un proceso muy limpio que resulta en una distorsión mínima de la pieza. Es el método preferido para materiales como acero de alta velocidad, acero para herramientas y aceros para matrices complejos.

Temple al vacío con aceite

Para este método, la pieza de trabajo calentada se traslada a una cámara de vacío separada y se sumerge en un tanque de aceite de temple agitado.

El aceite proporciona una tasa de enfriamiento más rápida y agresiva que el gas. Esto es necesario para ciertos aceros estructurales aleados, aceros para rodamientos y aceros para muelles que requieren un temple más severo para alcanzar la dureza completa.

Comprendiendo las compensaciones

Elegir entre los métodos de temple implica equilibrar la necesidad de velocidad de enfriamiento con el riesgo de distorsión de la pieza y el deseo de limpieza.

¿Por qué elegir gas en lugar de aceite?

El temple con gas ofrece una estabilidad dimensional superior, lo que significa que la pieza es mucho menos propensa a deformarse o distorsionarse durante el proceso. Para componentes de alta precisión con geometrías intrincadas, esta es una ventaja significativa. Las piezas también emergen perfectamente limpias.

¿Cuándo es necesario el aceite?

Algunas aleaciones, particularmente aquellas con menor contenido de aleación, tienen una "templabilidad" más baja. Requieren la tasa de extracción de calor más rápida que solo un temple con aceite puede proporcionar para transformarse completamente en martensita y alcanzar su máxima dureza potencial.

La ventaja unificadora: Integridad de la superficie

Independientemente del medio de enfriamiento, el beneficio principal de cualquier proceso al vacío es la superficie impecable de la pieza final. Al eliminar la interacción atmosférica, la pieza de trabajo emerge brillante, reluciente y libre de cascarilla. Esto a menudo elimina la necesidad de una limpieza o mecanizado posterior al tratamiento costosos y que requieren mucho tiempo.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere una comprensión clara de su material y su objetivo final.

- Si su enfoque principal es una distorsión mínima y limpieza de la superficie: El temple al vacío con gas es la opción superior, especialmente para aceros para herramientas y matrices complejos.

- Si su enfoque principal es lograr la máxima dureza en aceros aleados específicos: El temple al vacío con aceite es a menudo necesario debido a su tasa de enfriamiento más rápida y agresiva.

- Si su enfoque principal es evitar el acabado posterior al tratamiento: Cualquier método de temple al vacío es muy superior a los procesos atmosféricos, ya que elimina la cascarilla y la descarburación.

En última instancia, el temple al vacío se trata de lograr propiedades de material superiores con una precisión y calidad de superficie inigualables.

Tabla resumen:

| Fase del proceso | Acción clave | Objetivo principal |

|---|---|---|

| Calentamiento | Calentar la pieza en un horno de vacío | Transformar la microestructura a austenita, prevenir la oxidación |

| Remojo | Mantener a la temperatura objetivo | Asegurar una transformación uniforme en toda la pieza |

| Temple | Enfriar rápidamente con gas o aceite | Transformar la austenita en martensita dura, fijar las propiedades |

¿Listo para mejorar sus piezas metálicas con una dureza superior y un acabado impecable?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de vacío, para satisfacer sus necesidades precisas de tratamiento térmico. Ya sea que trabaje con aceros para herramientas de alta velocidad que requieren temple con gas o aceros aleados que necesitan un temple con aceite, nuestras soluciones ofrecen una integridad superficial y una estabilidad dimensional inigualables.

Contáctenos hoy para discutir cómo nuestra experiencia en temple al vacío puede optimizar los procesos de su laboratorio y ofrecer resultados excepcionales para sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Qué es el vacío a baja temperatura? Una guía para el procesamiento térmico de precisión y sin óxidos

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación