En esencia, el temple al vacío es un proceso de tratamiento térmico de alta precisión utilizado después de que una pieza metálica ya ha sido endurecida. Implica colocar la pieza de trabajo endurecida (templada) en un horno de vacío, recalentarla a una temperatura específica por debajo de su punto de endurecimiento, mantenerla allí y luego enfriarla. Este paso crítico reduce la extrema fragilidad causada por el endurecimiento, creando un producto final que es a la vez duro y tenaz.

El propósito fundamental del temple al vacío no es hacer el acero más duro, sino intercambiar meticulosamente una pequeña cantidad de su dureza máxima por un aumento significativo en tenacidad y ductilidad, todo dentro de un ambiente perfectamente limpio y controlado que previene la contaminación de la superficie.

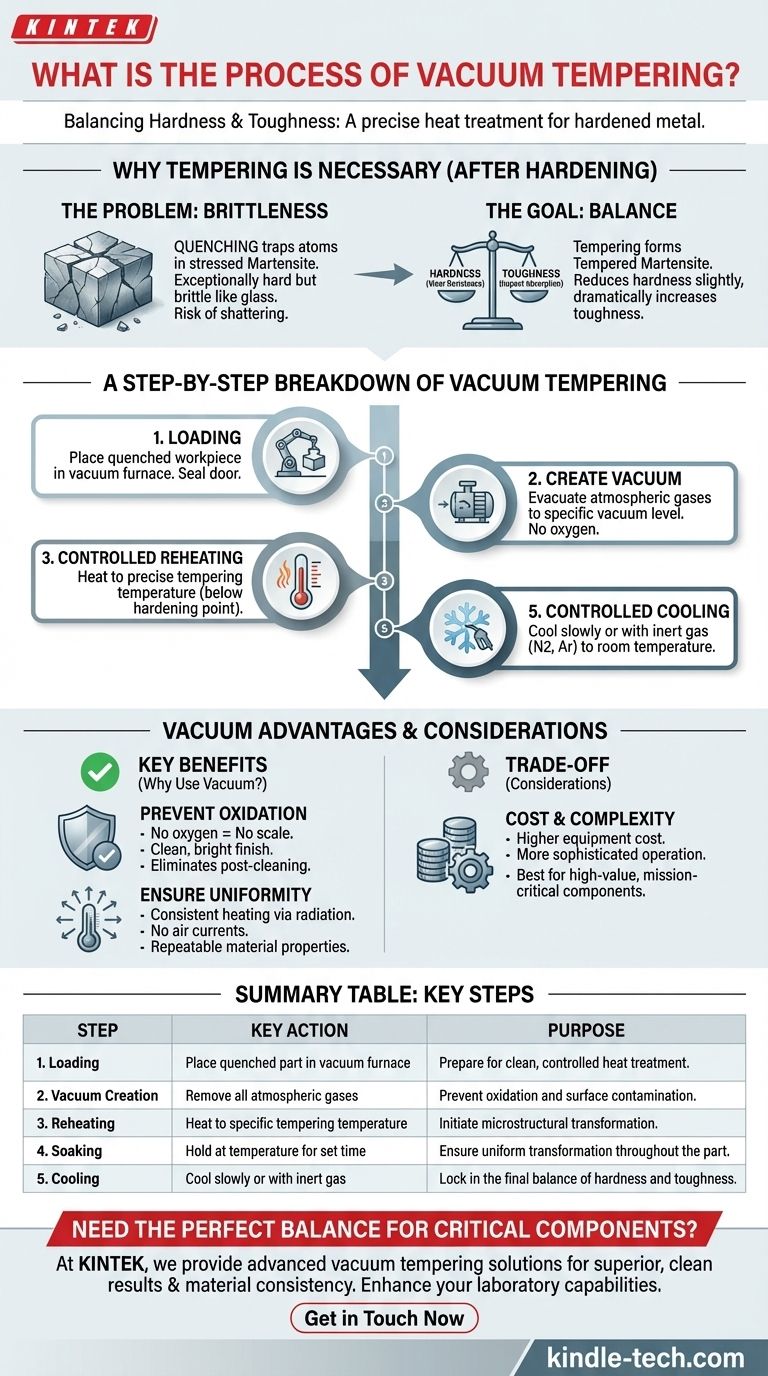

Por qué el temple es necesario después del endurecimiento

Para entender el temple al vacío, primero hay que entender por qué el temple en sí es esencial. El proceso inicial de endurecimiento, conocido como templado, crea un material que es excepcionalmente duro pero también peligrosamente frágil.

El problema de la fragilidad

El templado implica calentar el acero a alta temperatura y luego enfriarlo rápidamente. Esto atrapa los átomos del acero en una estructura cristalina muy dura pero estresada llamada martensita.

Si bien esta estructura es excelente para resistir el desgaste y la abrasión, es frágil como el vidrio. Un impacto fuerte podría hacer que una pieza completamente endurecida y sin templar se rompa.

El objetivo: equilibrar dureza y tenacidad

Para la mayoría de las aplicaciones, un componente necesita una combinación de propiedades. La dureza le permite resistir el desgaste de la superficie, mientras que la tenacidad le permite absorber energía y resistir la fractura.

El temple es la solución. Al recalentar el acero, permitimos que la estructura atómica se relaje y se reordene ligeramente, formando microestructuras más resistentes como la martensita templada. Esto reduce cuidadosamente la dureza al tiempo que aumenta drásticamente la tenacidad.

Un desglose paso a paso del temple al vacío

El uso de un horno de vacío hace que este proceso sea excepcionalmente limpio y preciso. Cada paso es crítico para lograr el resultado deseado.

Paso 1: Carga de la pieza de trabajo

El proceso comienza colocando la pieza de trabajo previamente templada y limpia en el horno de temple al vacío. Luego, la puerta del horno se sella de forma segura.

Paso 2: Creación del vacío

Todos los gases atmosféricos se bombean fuera de la cámara del horno. Esta evacuación continúa hasta que se alcanza un nivel de vacío de trabajo específico, asegurando que no queden oxígeno u otros gases reactivos.

Paso 3: Recalentamiento controlado

La pieza de trabajo se calienta de acuerdo con un perfil térmico preciso. La temperatura de temple final es la variable más crítica, ya que determina directamente el equilibrio final de dureza y tenacidad en el acero.

Paso 4: Mantenimiento (Remojo)

Una vez que se alcanza la temperatura objetivo, se mantiene constante durante un período de tiempo predeterminado. Este período de "remojo" asegura que toda la pieza, incluido su núcleo, alcance una temperatura uniforme para una transformación microestructural completa.

Paso 5: Enfriamiento controlado

Después del período de mantenimiento, la pieza se enfría a temperatura ambiente. Este enfriamiento se puede realizar lentamente dentro del horno o más rápidamente introduciendo un gas inerte de alta pureza como nitrógeno o argón.

Comprendiendo las compensaciones: la ventaja del vacío

El uso de un ambiente de vacío es una elección deliberada con ventajas y consideraciones distintas en comparación con el temple en un horno de atmósfera estándar.

Beneficio clave: Prevención de la oxidación

La principal ventaja del vacío es la ausencia de oxígeno. Esto previene completamente la formación de óxidos (cascarilla) en la superficie de la pieza.

El resultado es un acabado limpio y brillante que a menudo no requiere operaciones de limpieza posteriores como chorro de arena o rectificado, lo que ahorra tiempo y preserva tolerancias dimensionales ajustadas.

Beneficio clave: Garantizar la uniformidad

Un vacío promueve un calentamiento altamente uniforme a través de la radiación. Sin corrientes de aire que creen puntos calientes o fríos, cada superficie del componente se calienta y enfría a la misma velocidad, lo que lleva a propiedades del material extremadamente consistentes y repetibles.

Limitación: Costo y complejidad

La principal desventaja es el costo y la complejidad del equipo. Los hornos de vacío son una inversión significativa y requieren una operación y mantenimiento más sofisticados que sus contrapartes atmosféricas. Esto hace que el proceso sea más adecuado para componentes de alto valor o de misión crítica donde la precisión es primordial.

Cómo aplicar esto a su proyecto

La decisión de utilizar el temple al vacío depende completamente de la calidad y el rendimiento requeridos del componente final.

- Si su enfoque principal es un acabado limpio y brillante sin oxidación de la superficie: El temple al vacío es la opción ideal, ya que elimina la necesidad de limpieza posterior al proceso.

- Si su enfoque principal es lograr propiedades de material altamente consistentes y repetibles: El control preciso de la temperatura y el calentamiento uniforme en un ambiente de vacío garantizan resultados superiores.

- Si su enfoque principal es procesar aceros de alta aleación o sensibles: Un vacío es esencial para prevenir reacciones superficiales no deseadas que pueden comprometer la integridad del material.

En última instancia, elegir el temple al vacío es una inversión en precisión, asegurando que su componente logre el equilibrio exacto deseado de resistencia y durabilidad sin contaminación de la superficie.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Carga | Colocar la pieza templada en el horno de vacío | Preparar para un tratamiento térmico limpio y controlado |

| 2. Creación de vacío | Eliminar todos los gases atmosféricos | Prevenir la oxidación y la contaminación de la superficie |

| 3. Recalentamiento | Calentar a una temperatura de temple específica | Iniciar la transformación microestructural |

| 4. Remojo | Mantener a temperatura durante un tiempo establecido | Asegurar una transformación uniforme en toda la pieza |

| 5. Enfriamiento | Enfriar lentamente o con gas inerte | Fijar el equilibrio final de dureza y tenacidad |

¿Necesita lograr el equilibrio perfecto de dureza y tenacidad para sus componentes críticos?

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de temple al vacío y equipos de laboratorio que ofrecen resultados superiores. Nuestra experiencia garantiza que sus piezas metálicas de alto valor logren una consistencia de material excepcional y un acabado brillante y limpio, libre de oxidación.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo nuestro equipo de precisión puede mejorar las capacidades de su laboratorio y satisfacer los requisitos específicos de su proyecto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido