En esencia, la producción de acero mediante horno de arco eléctrico (EAF) es un proceso que utiliza un arco eléctrico de alta potencia para fundir chatarra de acero reciclada y otras entradas metálicas. Este calor intenso, generado entre los electrodos de grafito y el metal, transforma los materiales sólidos en acero líquido, que luego puede refinarse y colarse en nuevos productos. Este método se ha convertido en la forma dominante de fabricación de acero en los Estados Unidos, representando más del 70% de la producción total del país.

El horno de arco eléctrico representa un cambio fundamental en la fabricación de acero. Aleja la producción de la dependencia del mineral de hierro en bruto y la dirige hacia un modelo más flexible, eficiente y centrado en el reciclaje impulsado por la electricidad.

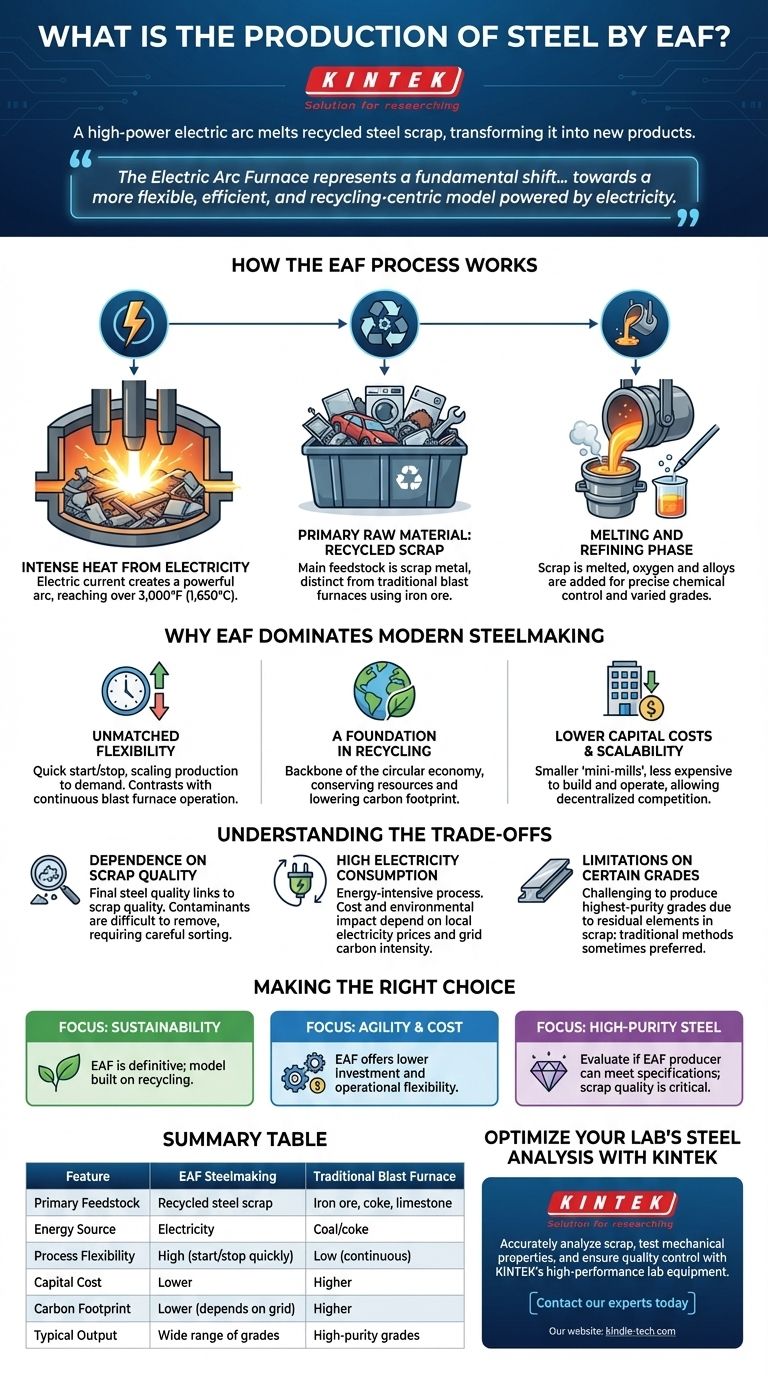

Cómo funciona el proceso EAF

Para comprender por qué el método EAF es tan frecuente, primero debe captar su mecánica central. El proceso se define por su aplicación directa de energía eléctrica para fundir metal.

El principio central: calor intenso a partir de la electricidad

Un EAF funciona de manera muy parecida a una descarga de rayos controlada y artificial. Se bajan grandes electrodos de grafito a un horno lleno de chatarra metálica. Se pasa una corriente eléctrica masiva a través de estos electrodos, creando un potente arco que golpea el metal. Este arco genera un calor inmenso, con temperaturas capaces de alcanzar más de 3,000 °F (1,650 °C), fundiendo rápidamente la carga.

La materia prima principal: chatarra reciclada

A diferencia de los altos hornos tradicionales que producen acero a partir de mineral de hierro, la materia prima principal para un EAF es la chatarra metálica. Esto puede incluir desde automóviles y electrodomésticos al final de su vida útil hasta chatarra industrial de los procesos de fabricación. Esta dependencia del reciclaje es una característica definitoria de la fabricación de acero EAF.

La fase de fusión y refinación

Una vez que la chatarra se funde en un baño líquido, comienza el proceso de refinación. A menudo se inyecta oxígeno para eliminar impurezas como el carbono, y se añaden otras aleaciones al acero fundido. Esto permite a los productores controlar con precisión la química y crear una amplia variedad de grados de acero, desde la simple barra de refuerzo para construcción hasta productos más especializados.

Por qué el EAF domina la fabricación moderna de acero

El cambio a la producción EAF no es accidental; está impulsado por ventajas económicas y operativas significativas sobre los métodos de fabricación de acero más antiguos e integrados.

Flexibilidad de producción inigualable

Los EAF se pueden arrancar y detener con relativa rapidez, a menudo en cuestión de horas. Esto permite a los fabricantes de acero operar con una agilidad increíble, aumentando o disminuyendo la producción para satisfacer la demanda del mercado en tiempo real. Esto contrasta marcadamente con los altos hornos tradicionales, que deben funcionar continuamente durante meses o incluso años seguidos.

Una base en el reciclaje

Al utilizar chatarra como principal insumo, el proceso EAF forma la columna vertebral de la economía circular del acero. Reduce la necesidad de materiales vírgenes, conserva los recursos naturales y disminuye significativamente la huella de carbono general en comparación con la producción basada en mineral.

Menores costos de capital y escalabilidad

Las instalaciones EAF, a menudo denominadas "mini-molinos", son generalmente más pequeñas y significativamente menos costosas de construir y operar que los enormes molinos integrados necesarios para la fabricación tradicional de acero. Esta menor barrera de entrada ha permitido un panorama industrial más descentralizado y competitivo.

Comprender las compensaciones

Si bien el proceso EAF es muy ventajoso, no está exento de su propio conjunto de desafíos y limitaciones específicos. Reconocer estas compensaciones es clave para una comprensión completa.

Dependencia de la calidad de la chatarra

La calidad del acero final está directamente relacionada con la calidad de la chatarra entrante. Los contaminantes en la chatarra, como el cobre o el estaño, pueden ser difíciles de eliminar y pueden afectar las propiedades del acero terminado. Esto requiere una clasificación e inspección cuidadosas de las materias primas.

Alto consumo de electricidad

Como su nombre indica, el proceso requiere mucha electricidad. Esto hace que los costos de producción sean sensibles a las fluctuaciones en los precios locales de la electricidad. Además, el beneficio medioambiental del acero EAF está ligado a la intensidad de carbono de la red eléctrica de la que se nutre; sus credenciales ecológicas son más sólidas cuando funciona con fuentes de energía renovable.

Limitaciones en ciertos grados de acero

Aunque es muy flexible, producir los grados de acero de mayor pureza puede ser un desafío en un EAF debido a los elementos residuales heredados de la chatarra. Para ciertas aplicaciones exigentes, como los paneles de carrocería expuestos de los automóviles, el acero de métodos tradicionales basados en mineral todavía se prefiere a veces.

Tomar la decisión correcta para su objetivo

Su perspectiva sobre la fabricación de acero EAF dependerá totalmente de sus objetivos estratégicos.

- Si su enfoque principal es la sostenibilidad y la eficiencia de los recursos: El método EAF es la opción definitiva, ya que todo su modelo se basa en el reciclaje de acero.

- Si su enfoque principal es la agilidad de producción y la rentabilidad: Los EAF ofrecen una menor inversión inicial y la flexibilidad operativa necesaria para navegar por las condiciones volátiles del mercado.

- Si su enfoque principal es el abastecimiento de acero especial de alta pureza: Debe evaluar si un productor EAF puede cumplir con sus especificaciones, ya que la calidad de su materia prima de chatarra es un factor crítico.

En última instancia, comprender los principios de la fabricación de acero EAF le permite tomar decisiones más informadas en la adquisición, la inversión y la planificación estratégica.

Tabla de resumen:

| Característica | Fabricación de acero EAF | Alto horno tradicional |

|---|---|---|

| Materia prima principal | Chatarra de acero reciclada | Mineral de hierro, coque, piedra caliza |

| Fuente de energía | Electricidad | Carbón/coque |

| Flexibilidad del proceso | Alta (puede arrancar/parar rápidamente) | Baja (funcionamiento continuo) |

| Costo de capital | Menor | Mayor |

| Huella de carbono | Menor (depende de la red) | Mayor |

| Producción típica | Amplia gama de grados de acero | Grados de acero de alta pureza |

Optimice el análisis de acero de su laboratorio con KINTEK

Ya sea que esté investigando las propiedades del acero EAF, probando la calidad de la chatarra o desarrollando nuevas aleaciones, contar con el equipo de laboratorio adecuado es crucial. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para análisis metalúrgico, incluidos espectrómetros, herramientas de preparación de muestras y sistemas de hornos.

Nuestras soluciones le ayudan a:

- Analizar con precisión la composición de la chatarra metálica

- Probar las propiedades mecánicas del acero producido por EAF

- Garantizar el control de calidad durante todo el proceso de fabricación del acero

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo KINTEK puede apoyar las necesidades específicas de su laboratorio en investigación y producción de acero.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es el papel de los tubos de corindón en las pruebas de permeación de oxígeno? Garantizar la integridad de las membranas dopadas con Bi

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera