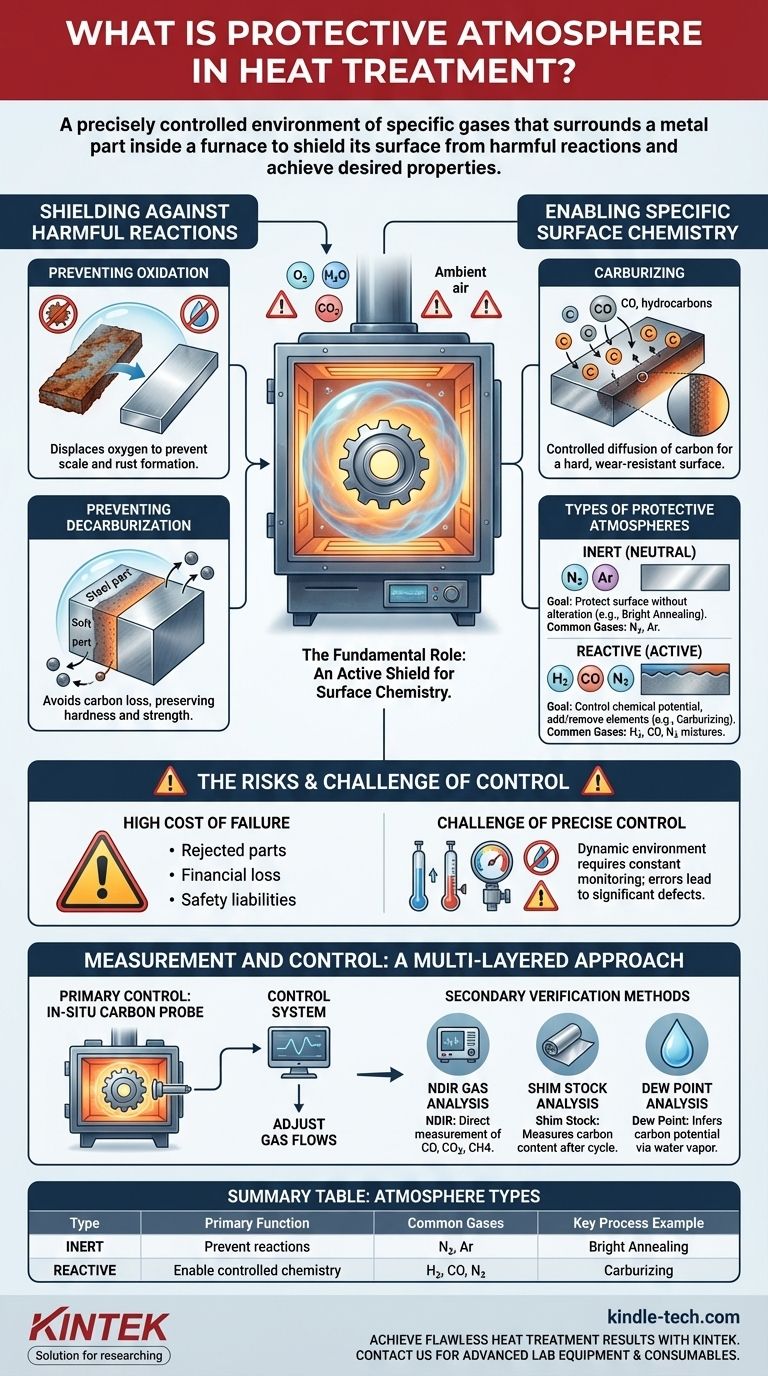

En el tratamiento térmico, una atmósfera protectora es un ambiente precisamente controlado de gases específicos que rodea una pieza metálica dentro de un horno. Su propósito es proteger la superficie del metal de reacciones químicas dañinas, como la oxidación y la descarburación, durante los intensos ciclos de calentamiento y enfriamiento. Este ambiente controlado es fundamental para lograr las propiedades metalúrgicas y el acabado superficial deseados.

Una atmósfera protectora no es meramente un escudo pasivo; es una herramienta activa. No controlarla adecuadamente puede arruinar la química superficial y las propiedades mecánicas de un componente, lo que lleva a piezas rechazadas, pérdidas financieras y posibles responsabilidades de seguridad.

El papel fundamental de la atmósfera

Una atmósfera protectora cumple dos funciones principales: prevenir reacciones no deseadas y, en algunos casos, provocar reacciones deseables. Comprender esta dualidad es clave para un tratamiento térmico exitoso.

Protección contra reacciones dañinas

Durante el calentamiento, la superficie de un metal es altamente reactiva con el oxígeno y otros elementos del aire. Una atmósfera protectora desplaza el aire ambiente para evitar estos resultados negativos.

Los dos problemas más comunes son la oxidación (formación de cascarilla u óxido) y la descarburación (la pérdida de carbono de la superficie del acero), lo que hace que la pieza sea más blanda y débil de lo previsto.

Habilitación de la química superficial específica

Algunos procesos de tratamiento térmico requieren una atmósfera activa que reaccione intencionalmente con la superficie del metal de manera controlada.

Por ejemplo, en la carburación, la atmósfera es rica en monóxido de carbono e hidrocarburos. Estos gases reaccionan con el acero para difundir carbono en su superficie, creando una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más tenaz.

Tipos de atmósferas protectoras

Las atmósferas se clasifican generalmente como inertes (que previenen la reacción) o reactivas (que causan una reacción planificada). La elección depende completamente del material y del objetivo del proceso de tratamiento térmico.

Atmósferas inertes (neutras)

Estas atmósferas se utilizan cuando el único objetivo es proteger la superficie del componente sin alterar su química. Son esenciales para procesos como el recocido brillante, donde mantener un acabado superficial limpio y brillante es fundamental.

Los gases inertes comunes incluyen Nitrógeno (N2) puro y Argón (Ar). El argón es más inerte y se usa para metales altamente reactivos, pero también es más caro que el nitrógeno.

Atmósferas reactivas (activas)

Estas son mezclas de gases complejas diseñadas para controlar el potencial químico en la superficie de la pieza. Pueden agregar o eliminar elementos.

Las atmósferas reactivas más comunes son mezclas que contienen gases como Hidrógeno (H2), Monóxido de Carbono (CO) y Nitrógeno (N2). Al ajustar cuidadosamente las proporciones de estos gases, un operador de tratamiento térmico puede controlar con precisión el potencial de carburación o descarburación.

Comprensión de las compensaciones y los riesgos

Aunque es esencial, gestionar una atmósfera protectora es un desafío técnico exigente donde los errores tienen consecuencias significativas.

El alto costo del fracaso

Una atmósfera controlada incorrectamente conduce a reacciones químicas que degradan la calidad de la pieza. Esto puede resultar en el rechazo de lotes enteros, desperdicio de material, energía y tiempo de producción.

Si estos defectos no se detectan, un componente defectuoso que ingresa a la cadena de suministro para industrias como la automotriz o la aeroespacial puede representar un grave riesgo de seguridad para el usuario final.

El desafío del control preciso

Las atmósferas de los hornos son dinámicas. Las fugas, la deriva de la composición del gas y las reacciones con las propias piezas pueden alterar el ambiente.

Mantener las proporciones de gas y el potencial químico precisos requeridos para obtener resultados consistentes exige un monitoreo constante y sistemas de control sofisticados.

Cómo se mide y controla la atmósfera

Debido a lo que está en juego, los operadores de tratamiento térmico utilizan un enfoque de múltiples capas para asegurar que la atmósfera sea correcta durante todo el proceso.

Control primario: la sonda de carbono

La mayoría de los hornos modernos utilizan una sonda de carbono in situ (o sonda de oxígeno) como método de control principal. Este sensor se encuentra dentro del horno y proporciona datos en tiempo real sobre el "potencial de carbono" de la atmósfera, su tendencia a agregar o eliminar carbono del acero.

Estos datos se retroalimentan a un sistema de control que ajusta automáticamente el flujo de gases para mantener el punto de ajuste deseado.

Métodos de verificación esenciales

Confiar en una sola sonda es arriesgado. Para garantizar la precisión y detectar posibles derivas o fallas del sensor, los operadores utilizan varios métodos de verificación secundarios:

- Análisis de gases NDIR: Un analizador externo de infrarrojos no dispersivos (NDIR) toma muestras del gas del horno para medir directamente las concentraciones de CO, CO2 y CH4.

- Análisis de láminas de calibración: Se coloca una pieza delgada de lámina metálica (lámina de calibración) en el horno con las piezas. Después del ciclo, se mide su contenido de carbono para confirmar que la atmósfera tuvo el efecto deseado.

- Análisis del punto de rocío: Medir el contenido de vapor de agua (punto de rocío) de la atmósfera es una forma tradicional pero efectiva de inferir su potencial de carbono.

Tomar la decisión correcta para su objetivo

La selección y el control de la atmósfera están determinados por el resultado deseado para la aleación metálica específica que se está tratando.

- Si su enfoque principal es prevenir la oxidación y mantener el acabado superficial (por ejemplo, recocido brillante de cobre): Use una atmósfera inerte simple como nitrógeno o una mezcla de nitrógeno-hidrógeno.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste (por ejemplo, carburación de engranajes de acero): Debe usar una atmósfera reactiva con un potencial de carbono precisamente controlado, típicamente una mezcla de gas endotérmico.

- Si su enfoque principal es la fiabilidad del proceso y la garantía de calidad: Implemente un sistema robusto de control primario (sonda de carbono) y verificación secundaria (análisis NDIR o lámina de calibración) para garantizar que la atmósfera sea correcta.

En última instancia, dominar la atmósfera protectora transforma el tratamiento térmico de una fuente potencial de error en una capacidad de fabricación precisa y confiable.

Tabla resumen:

| Tipo de atmósfera | Función principal | Gases comunes | Ejemplo de proceso clave |

|---|---|---|---|

| Inerte (Neutra) | Prevenir reacciones superficiales | Nitrógeno (N₂), Argón (Ar) | Recocido brillante |

| Reactiva (Activa) | Permitir química superficial controlada | Hidrógeno (H₂), Monóxido de carbono (CO), Nitrógeno (N₂) | Carburación |

Logre resultados impecables en el tratamiento térmico con KINTEK

El control preciso sobre la atmósfera protectora es innegociable para lograr la dureza, durabilidad y acabado superficial deseados de sus componentes metálicos. Las atmósferas inconsistentes conducen a lotes rechazados, recursos desperdiciados y posibles riesgos de seguridad.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para dominar sus procesos de tratamiento térmico. Suministramos los hornos confiables, los sistemas de control de gas y las herramientas de monitoreo (como sondas de carbono y analizadores de gas) esenciales para mantener la atmósfera exacta que su aplicación demanda.

Permítanos ayudarle a transformar su tratamiento térmico de un proceso variable en una capacidad de alta calidad y repetible.

Contacte a KINTEK hoy para discutir sus requisitos de laboratorio específicos y asegurar el éxito de su próximo proyecto.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas