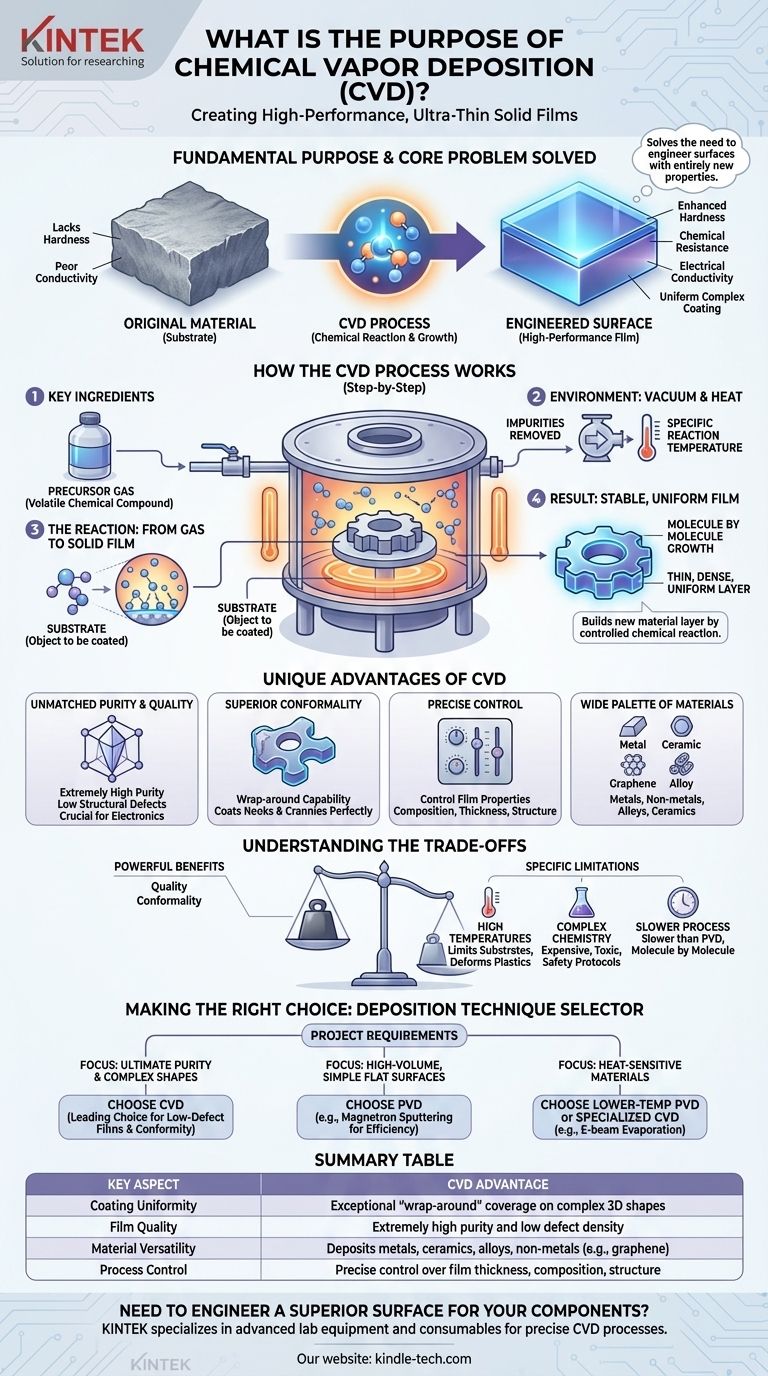

El propósito fundamental de la deposición química de vapor (CVD) es crear una película sólida ultrafina de alto rendimiento en la superficie de un material, conocido como sustrato. No es simplemente un proceso de recubrimiento; es un método para hacer crecer una nueva capa de material introduciendo un gas precursor en una cámara calentada y sellada al vacío, donde una reacción química hace que el gas se descomponga y se una directamente al sustrato, construyendo la película molécula a molécula.

El problema central que resuelve la CVD es la necesidad de diseñar una superficie con propiedades completamente nuevas, como mayor dureza, resistencia química o conductividad eléctrica, de las que carece el material original. Lo logra con una pureza excepcional y la capacidad única de recubrir uniformemente formas complejas y tridimensionales.

Cómo funciona fundamentalmente el proceso CVD

Para comprender el propósito de la CVD, es esencial comprender su mecanismo central. El proceso se basa en una reacción química controlada en lugar de una aplicación física de material.

Los ingredientes clave: Precursor y sustrato

El proceso comienza con un precursor, que es un compuesto químico volátil en forma de gas que contiene los elementos que se desean depositar. Este gas se inyecta en una cámara que contiene el objeto a recubrir, conocido como sustrato.

El entorno: Vacío y calor

Todo el proceso ocurre bajo vacío. Esto es crítico para eliminar impurezas y permitir que las moléculas del gas precursor viajen a la superficie del sustrato sin interferencias. Luego, la cámara se calienta a una temperatura de reacción específica.

La reacción: De gas a película sólida

Este calor proporciona la energía necesaria para descomponer las moléculas del gas precursor. Los átomos o moléculas deseados se unen a la superficie del sustrato, formando una película sólida y estable. Con el tiempo, este proceso acumula una capa delgada, densa y altamente uniforme en toda la superficie expuesta.

Las ventajas únicas de la CVD

La CVD se elige sobre otros métodos de deposición cuando ciertas características son innegociables para el producto final.

Pureza y calidad inigualables

Debido a que el proceso ocurre en vacío y se construye a partir de una reacción química, las películas resultantes tienen una pureza extremadamente alta y un número muy bajo de defectos estructurales. Esto es crucial para aplicaciones como la electrónica de alto rendimiento, donde incluso pequeñas impurezas pueden causar fallas.

Conformidad superior en formas complejas

Una de las ventajas más significativas de la CVD es su capacidad de "envoltura". Dado que el precursor es un gas, fluye naturalmente para cubrir cada rincón y grieta expuesta de un componente complejo o de forma irregular, lo que resulta en un recubrimiento perfectamente uniforme.

Control preciso sobre las propiedades de la película

Al ajustar cuidadosamente parámetros como la temperatura, la presión y la composición del gas, los ingenieros pueden controlar con precisión las propiedades de la película final. Esto incluye su composición química, espesor, estructura cristalina y tamaño de grano.

Una amplia gama de materiales

El proceso CVD es increíblemente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidos metales puros, películas no metálicas como el grafeno, aleaciones multicomponente y capas cerámicas o compuestas extremadamente duras.

Comprendiendo las compensaciones

Aunque potente, la CVD no es la solución universal para cada aplicación. Sus características de proceso introducen limitaciones específicas.

Las altas temperaturas pueden limitar los sustratos

La CVD tradicional a menudo requiere temperaturas muy altas para iniciar la reacción química. Esto puede dañar o deformar sustratos que no son térmicamente estables, como ciertos plásticos o componentes electrónicos sensibles.

La química del precursor puede ser compleja

Los gases precursores utilizados en la CVD pueden ser costosos, tóxicos o difíciles de manipular de forma segura, lo que requiere equipos y protocolos de seguridad especializados. La química debe coincidir perfectamente con la película y el sustrato deseados.

Puede que no sea el método más rápido

En comparación con algunas técnicas de deposición física de vapor (PVD), la CVD puede ser un proceso más lento. La película crece deliberadamente, molécula a molécula, lo cual es excelente para la calidad, pero puede ser un cuello de botella en la fabricación de alto volumen.

Tomando la decisión correcta para su objetivo

La selección de una técnica de deposición depende completamente de los requisitos específicos de su proyecto. La CVD sobresale donde la calidad y la conformidad son primordiales.

- Si su enfoque principal es la máxima pureza y el recubrimiento de formas complejas: La CVD es la opción principal debido a su naturaleza de fase gaseosa y su capacidad para producir películas con pocos defectos.

- Si su enfoque principal es la producción de alto volumen en superficies planas y simples: Un método PVD como la pulverización catódica por magnetrón podría ser una solución más eficiente y rentable.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: Debería considerar un proceso PVD de baja temperatura como la evaporación por haz de electrones o una variante especializada de CVD diseñada para operar a temperaturas más bajas.

En última instancia, la deposición química de vapor es la herramienta definitiva para transformar fundamentalmente la superficie de un material en algo más capaz.

Tabla resumen:

| Aspecto clave | Ventaja de la CVD |

|---|---|

| Uniformidad del recubrimiento | Cobertura excepcional de "envoltura" en formas 3D complejas |

| Calidad de la película | Pureza extremadamente alta y baja densidad de defectos |

| Versatilidad del material | Deposita metales, cerámicas, aleaciones y no metales como el grafeno |

| Control del proceso | Control preciso sobre el espesor, la composición y la estructura de la película |

¿Necesita diseñar una superficie superior para sus componentes?

La deposición química de vapor es la solución definitiva para crear películas ultrafinas de alto rendimiento en geometrías complejas. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos CVD precisos.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden ayudarle a lograr una pureza, conformidad y control incomparables en sus recubrimientos de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura