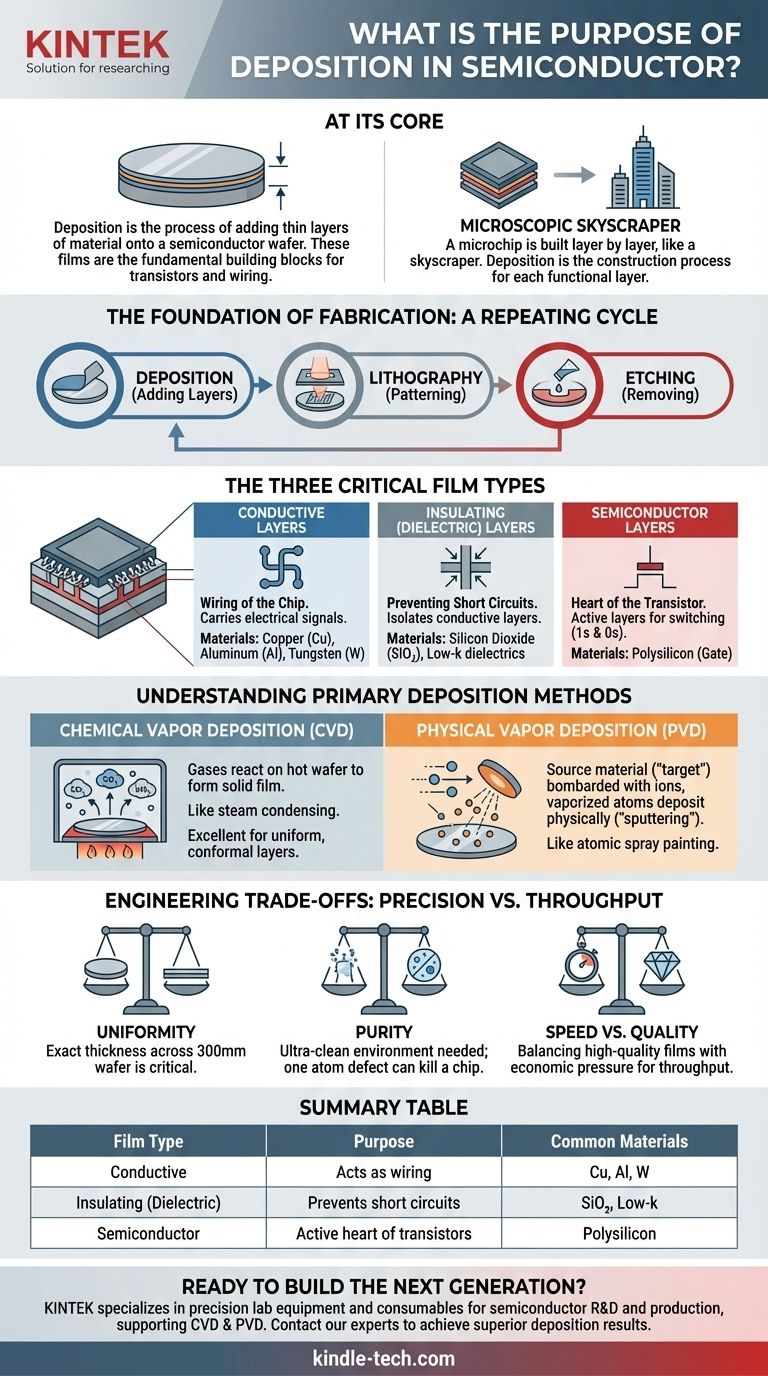

En esencia, la deposición es el proceso de añadir capas delgadas de material sobre una oblea de semiconductor. Estas películas, a menudo de solo unos pocos átomos de espesor, son los bloques de construcción fundamentales utilizados para crear las intrincadas estructuras tridimensionales que forman transistores, condensadores y el cableado que los conecta. Sin la deposición, una oblea de silicio seguiría siendo una pizarra en blanco y la creación de un circuito integrado sería imposible.

Un microchip no se talla de un solo bloque; se construye, capa por capa, como un rascacielos microscópico. La deposición es el proceso de construcción fundamental para añadir cada una de estas capas funcionales, ya sean conductoras, aislantes o semiconductoras.

La base de la fabricación: Construir capa por capa

Piense en la fabricación de un microchip no como escultura (tallar material) sino como una forma de impresión 3D ultrprecisa. El proceso comienza con un disco de silicio prístino y circular conocido como oblea, que sirve como base.

Todo el proceso de fabricación implica un ciclo repetitivo de adición de capas (deposición), modelado (litografía) y eliminación de partes seleccionadas (grabado o ataque). La deposición es el primer paso crítico en este ciclo, ya que crea el material en bruto para cada nuevo nivel de la arquitectura del chip.

Los tres tipos críticos de película en un semiconductor

La deposición no consiste en añadir un solo tipo de material. Su propósito es depositar diferentes películas con propiedades eléctricas distintas, cada una cumpliendo una función específica en el funcionamiento del chip.

Capas conductoras: El cableado del chip

Estas películas actúan como los cables microscópicos e interconexiones que transportan las señales eléctricas entre los diferentes componentes del chip.

Se depositan materiales como cobre (Cu), aluminio (Al) y tungsteno (W) para crear las vías por las que fluye la electricidad. Sin estas capas conductoras, los transistores serían islas aisladas sin forma de comunicarse.

Capas aislantes (dieléctricas): Prevención de cortocircuitos

Estas películas son aislantes eléctricos, lo que significa que no conducen la electricidad. Su trabajo principal es aislar las capas conductoras entre sí.

Se utilizan materiales como el dióxido de silicio (SiO2) o dieléctricos avanzados de bajo-k. Evitan que las señales se "cortocircuiten" o interfieran entre sí, lo cual es fundamental ya que decenas de miles de millones de transistores se empaquetan en un área diminuta.

Capas semiconductoras: El corazón del transistor

Estas son las capas "activas" que le dan al transistor su capacidad de encenderse y apagarse, representando los 1 y 0 de la lógica digital.

La deposición de un material como el polisilicio es esencial para formar la puerta de un transistor, el componente que controla el flujo de corriente. Las propiedades precisas de estas películas semiconductoras depositadas determinan directamente el rendimiento y la eficiencia energética del chip.

Comprensión de los principales métodos de deposición

Para lograr la precisión requerida, los ingenieros utilizan dos familias principales de técnicas de deposición, cada una con sus propias fortalezas.

Deposición Química de Vapor (CVD)

En la CVD, la oblea se coloca en una cámara y se expone a uno o más gases reactivos. Estos gases reaccionan en la superficie caliente de la oblea, dejando como subproducto una película sólida del material deseado.

Piense en ello como el vapor que se condensa en una ventana fría, pero en lugar de agua, una reacción química forma una película sólida y ultrapura. La CVD es excelente para crear capas altamente uniformes y conformadas que recubren estructuras 3D complejas de manera uniforme.

Deposición Física de Vapor (PVD)

En la PVD, un material fuente (un "blanco") es bombardeado con iones de alta energía, lo que arranca átomos del blanco. Estos átomos vaporizados viajan a través de un vacío y se depositan físicamente sobre la superficie de la oblea, como una forma de pintura en aerosol atómica.

Este método, a menudo llamado pulverización catódica (sputtering), es muy eficaz para depositar metales y otros materiales en una línea de visión directa.

Las compensaciones: Precisión frente a rendimiento

El propósito de la deposición es crear películas perfectas, pero lograr este objetivo implica navegar por compensaciones críticas de ingeniería.

El desafío de la uniformidad

La película depositada debe tener exactamente el mismo espesor en toda la oblea de 300 mm. Una variación de incluso unos pocos átomos de un lado a otro puede hacer que miles de millones de transistores funcionen de manera diferente, lo que resulta en un chip defectuoso.

El problema de la pureza

Las películas depositadas deben ser excepcionalmente puras. Un solo átomo extraño no deseado en una capa crítica puede alterar sus propiedades eléctricas y crear un defecto que inutilice todo el chip. Esto requiere un entorno de vacío ultralimpios.

El dilema de la velocidad frente a la calidad

La fabricación es un negocio, y el rendimiento (obleas por hora) es fundamental para el costo. Generalmente, depositar una película más rápido puede reducir su calidad, uniformidad o pureza. Los ingenieros deben equilibrar constantemente la necesidad de películas de alta calidad con la presión económica de producir chips rápidamente.

Cómo aplicar esto a su objetivo

La importancia de la deposición depende de su enfoque específico dentro de la industria de los semiconductores.

- Si su enfoque principal es el rendimiento del dispositivo: La calidad de las películas dieléctricas depositadas (como el aislante de la puerta) dicta directamente la velocidad del transistor y la fuga de energía.

- Si su enfoque principal es el rendimiento de fabricación (yield): La uniformidad y la naturaleza libre de defectos de las capas depositadas son los factores más críticos para producir un alto número de chips funcionales por oblea.

- Si su enfoque principal es la arquitectura avanzada: Las nuevas técnicas de deposición como la Deposición de Capa Atómica (ALD) son lo que permite el paso a estructuras de transistores 3D complejas como FinFETs y Gate-All-Around (GAA).

En última instancia, comprender la deposición es comprender el lenguaje fundamental utilizado para construir cada microchip moderno.

Tabla de resumen:

| Tipo de película | Propósito | Materiales comunes |

|---|---|---|

| Conductora | Actúa como cableado para señales eléctricas | Cobre (Cu), Aluminio (Al), Tungsteno (W) |

| Aislante (Dieléctrico) | Previene cortocircuitos entre capas conductoras | Dióxido de Silicio (SiO₂), dieléctricos de bajo-k |

| Semiconductor | Forma el corazón activo de los transistores | Polisilicio |

¿Listo para construir la próxima generación de microchips? La calidad de sus películas depositadas determina directamente el rendimiento del dispositivo y el rendimiento de fabricación. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para I+D y producción de semiconductores. Ya sea que esté desarrollando arquitecturas avanzadas u optimizando para un alto rendimiento, nuestras soluciones soportan procesos críticos como CVD y PVD. Contacte con nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados de deposición superiores.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas