En esencia, el tratamiento térmico es el proceso controlado de calentar y enfriar un metal para cambiar su microestructura interna. El propósito es alterar deliberadamente sus propiedades físicas y mecánicas, haciendo que el material sea más fuerte, más duro y más resistente al desgaste, o, por el contrario, más blando y más dúctil para adaptarse a un requisito de ingeniería específico.

El tratamiento térmico no consiste en cambiar el metal en sí, sino en manipular con precisión su estructura cristalina interna. Esto permite a los ingenieros transformar un metal genérico en un material de alto rendimiento optimizado para una función específica, desde ser fácilmente mecanizable hasta soportar tensiones extremas.

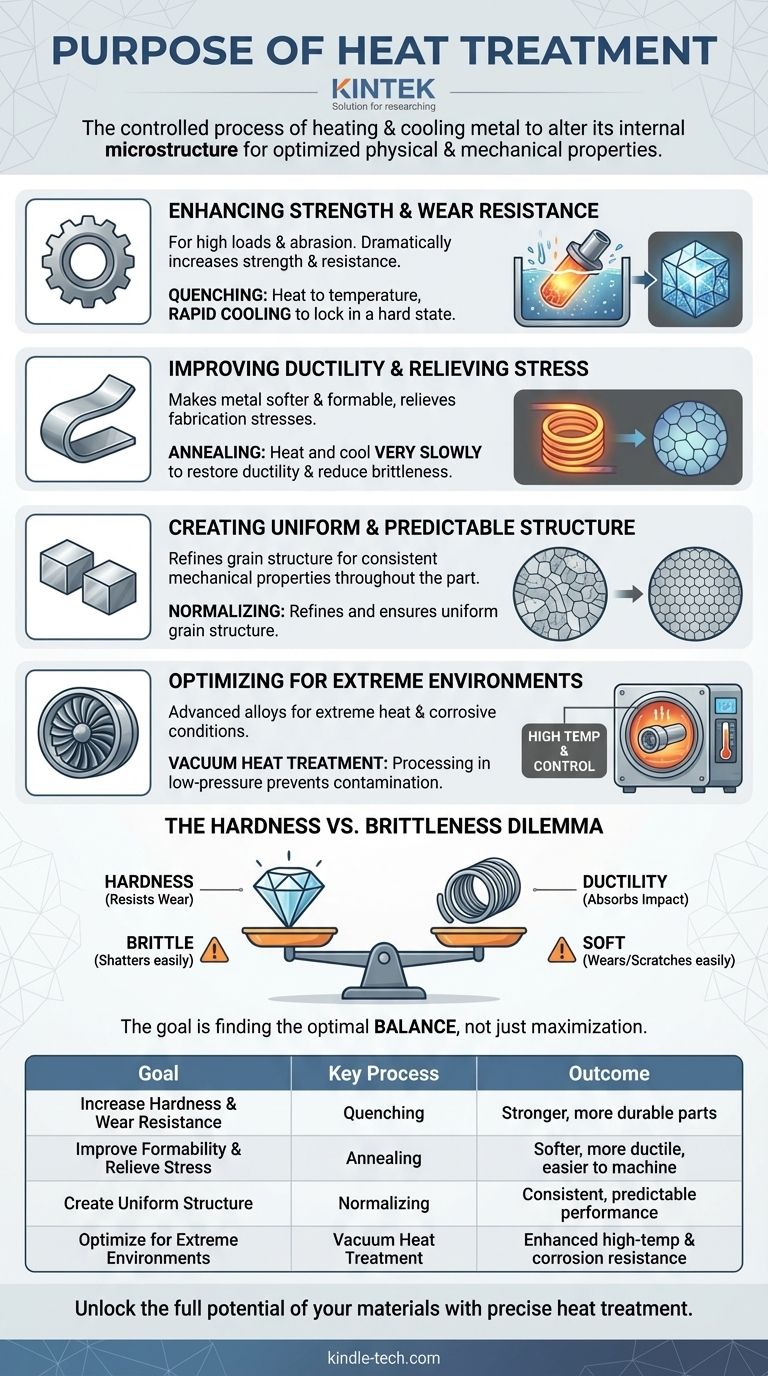

Por qué el tratamiento térmico es un pilar de la fabricación

Un metal directamente del laminador o la fundición rara vez posee la combinación ideal de propiedades para su aplicación final. Procesos como la soldadura, la forja o la fundición también pueden introducir tensiones internas e inconsistencias. El tratamiento térmico es el paso crítico que resuelve estos problemas y libera todo el potencial del material.

Mejora de la resistencia y la resistencia al desgaste

Para componentes que deben soportar cargas elevadas o fuerzas abrasivas, la dureza es primordial. El tratamiento térmico puede aumentar drásticamente la resistencia de un metal y su resistencia al desgaste y al impacto.

Esto se logra calentando el metal a una temperatura específica y luego enfriándolo rápidamente (un proceso conocido como templado). Este cambio bloquea la estructura interna del material en un estado muy duro y fuerte.

Mejora de la ductilidad y alivio de tensiones

Por el contrario, a veces el objetivo es hacer que un metal sea más blando y más maleable. Un proceso llamado recocido implica calentar un metal y luego enfriarlo muy lentamente.

Este proceso alivia las tensiones internas acumuladas durante la fabricación, lo que hace que el metal sea menos quebradizo y más fácil de mecanizar, doblar o estampar sin agrietarse. Restaura la ductilidad del material.

Creación de una estructura uniforme y predecible

Los procesos de fabricación pueden crear una estructura interna inconsistente o no homogénea dentro de una pieza metálica. Esto conduce a un rendimiento impredecible, donde un área de la pieza puede ser más débil que otra.

Se utiliza un proceso llamado normalizado para refinar la estructura del grano, haciéndola uniforme en todo el componente. Esto asegura que las propiedades mecánicas sean consistentes y confiables en toda la pieza.

Optimización para entornos extremos

Para sectores altamente exigentes como el aeroespacial, los materiales estándar no son suficientes. Las aleaciones avanzadas, como las basadas en níquel, deben funcionar de manera confiable en el calor extremo de los motores a reacción y los escapes.

Para estos materiales se utilizan técnicas especializadas como el tratamiento térmico al vacío. El procesamiento en un vacío de baja presión previene la contaminación y permite un control preciso, lo que permite que las piezas soporten mejor las altas temperaturas y las intensas tensiones operativas.

Comprensión de las compensaciones: el dilema dureza vs. fragilidad

El tratamiento térmico no es una panacea; es una disciplina de compromisos calculados. La compensación más fundamental es entre dureza y fragilidad.

El compromiso inevitable

A medida que se endurece un metal, casi siempre se vuelve más frágil. Un material muy duro es excelente para resistir arañazos y desgaste, pero puede romperse como el vidrio si se somete a un impacto repentino y fuerte.

Por el contrario, un material más blando y más dúctil puede absorber el impacto deformándose, pero se desgastará y rayará más fácilmente.

El objetivo es el equilibrio, no la maximización

El papel del ingeniero no es simplemente maximizar una propiedad, sino encontrar el equilibrio óptimo para el trabajo. La hoja de una espada debe ser lo suficientemente dura como para mantener un filo afilado, pero lo suficientemente dúctil como para no romperse al impactar. El acero de la jaula de seguridad de un automóvil debe ser fuerte, pero también capaz de deformarse para absorber la energía del choque.

Cómo aplicar esto a su proyecto

El proceso de tratamiento térmico específico siempre se elige en función del resultado final deseado para el componente.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: Probablemente utilizará tratamientos como el templado y el revenido para lograr una alta dureza.

- Si su enfoque principal es la facilidad de fabricación: Utilizará un proceso como el recocido para ablandar el material y aliviar las tensiones, facilitando el mecanizado o la conformación.

- Si su enfoque principal es el rendimiento predecible después de la soldadura o la forja: Utilizará el normalizado para crear una estructura interna uniforme y asegurar propiedades consistentes.

- Si su enfoque principal es el rendimiento en entornos de alta temperatura o corrosivos: Requerirá procesos y aleaciones especializados diseñados para esas condiciones extremas.

En última instancia, dominar el tratamiento térmico es lo que nos permite llevar los materiales a sus límites y construir un mundo más seguro y eficiente.

Tabla resumen:

| Objetivo | Proceso clave | Resultado |

|---|---|---|

| Aumentar la dureza y la resistencia al desgaste | Templado | Piezas más fuertes y duraderas |

| Mejorar la conformabilidad y aliviar tensiones | Recocido | Más blando, más dúctil, más fácil de mecanizar |

| Crear una estructura uniforme | Normalizado | Rendimiento consistente y predecible |

| Optimizar para entornos extremos | Tratamiento térmico al vacío | Resistencia mejorada a altas temperaturas y a la corrosión |

¿Listo para optimizar sus materiales para un rendimiento máximo?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico precisos y confiables. Ya sea que se encuentre en I+D, control de calidad o fabricación, nuestras soluciones lo ayudan a lograr el equilibrio perfecto de dureza, resistencia y ductilidad para su aplicación específica.

Permítanos ayudarle a liberar todo el potencial de sus materiales. Contacte a nuestros expertos hoy para discutir las necesidades de su proyecto y descubrir el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo contribuye un agitador magnético de temperatura constante a la calidad del recubrimiento químico? Mejora de la integridad de la superficie

- ¿Qué emisiones de gases provienen de la pirólisis? Convirtiendo Residuos en Energía y Secuestro de Carbono

- ¿Cómo influye el control de la temperatura en la síntesis de nanopartículas verdes? Logre precisión con agitadores de alta tecnología

- ¿Qué metales se pueden recubrir por pulverización catódica? Desbloquee el potencial de prácticamente cualquier metal o aleación

- ¿Cuánto tiempo tarda el análisis por FRX? De segundos a horas, una guía para resultados precisos

- ¿Cuál es el papel de un agitador mecánico de laboratorio en la preparación de SA/PASP/RE? Lograr una homogeneización perfecta

- ¿Cuál es el producto final de la pirólisis rápida? Maximice el rendimiento de bio-aceite para combustible renovable

- ¿Cómo beneficia la recuperación rápida de temperatura a los congeladores de ultra baja temperatura? Proteja la integridad de las muestras y la eficiencia del laboratorio