En los procesos de recocido, el papel principal del nitrógeno es crear una atmósfera controlada y protectora que desplace el oxígeno, previniendo así la oxidación, la formación de cascarilla y la decoloración en la superficie del metal. Sirve como un gas "manta" fundamental y también puede actuar como portador de otros gases químicamente activos necesarios para tratamientos térmicos más especializados.

El nitrógeno se entiende mejor no como un escudo inerte perfecto, sino como el punto de partida esencial para el control de la atmósfera. Debido a que no puede eliminar químicamente el oxígeno residual, casi siempre se mezcla con una pequeña cantidad de un gas activo, típicamente hidrógeno, para lograr un ambiente verdaderamente protector y libre de óxido.

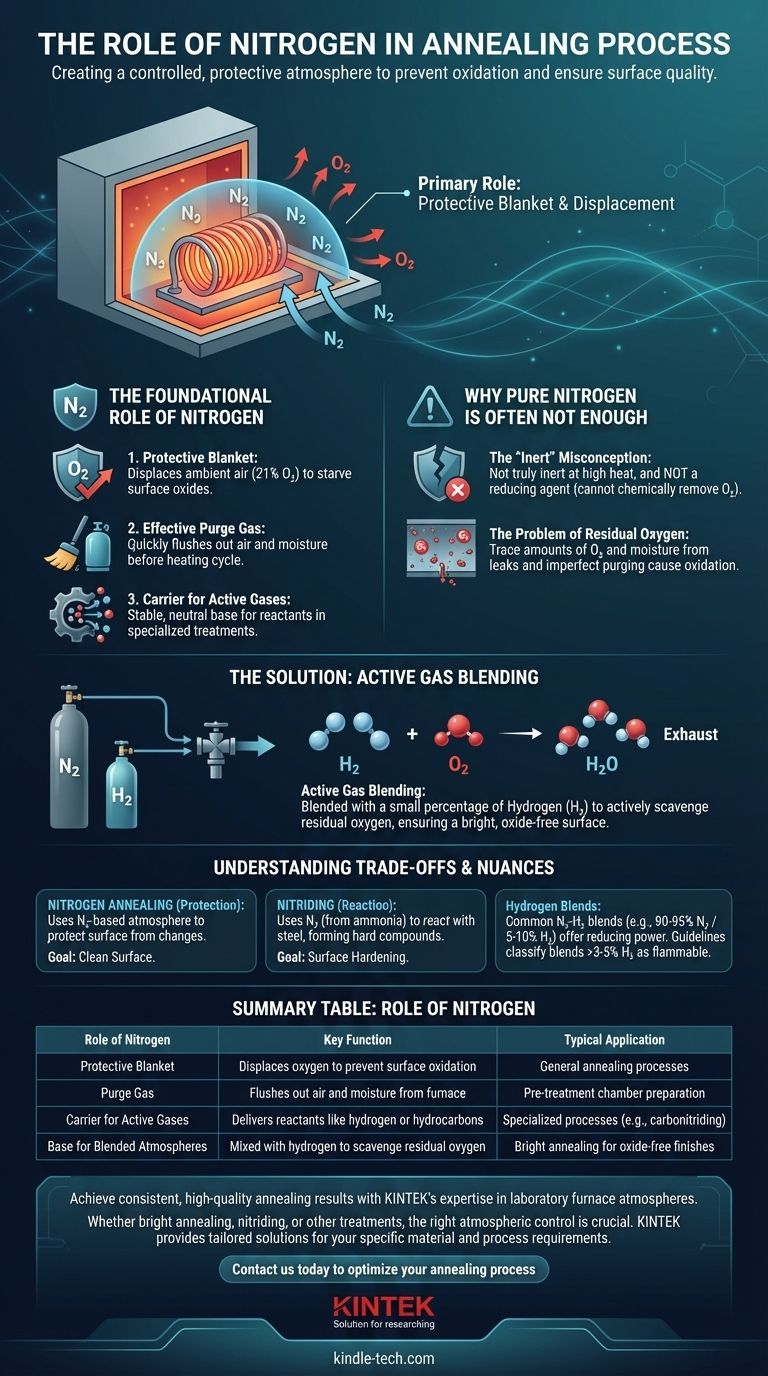

El papel fundamental del nitrógeno

El nitrógeno es el gas principal para crear una atmósfera base en muchas operaciones de tratamiento térmico. Su función se puede dividir en tres roles distintos pero relacionados.

Una manta protectora

El propósito más fundamental de introducir nitrógeno en un horno de recocido es desplazar el aire ambiente, que contiene aproximadamente un 21% de oxígeno.

Al crear un ambiente rico en nitrógeno, se priva a la superficie de la pieza metálica caliente del oxígeno que necesita para formar óxidos (cascarilla o deslustre).

Un gas de purga eficaz

Antes de que comience el ciclo de calentamiento, la cámara del horno debe purgarse de cualquier aire residual. El nitrógeno es ideal para esta tarea.

Su alto caudal puede eliminar rápida y económicamente el oxígeno y la humedad, preparando el horno para la atmósfera de tratamiento deseada.

Un portador para gases activos

En procesos más complejos como la carbonitruración o ciertos tipos de soldadura fuerte, el nitrógeno sirve como un gas portador estable y neutro.

Cantidades específicas de gases activos, como hidrocarburos (metano, propano) o amoníaco, se mezclan en el flujo de nitrógeno base. El papel del nitrógeno aquí es entregar estos reactivos a la superficie del metal de una manera altamente controlada y diluida.

Por qué el nitrógeno puro a menudo no es suficiente

Si bien el nitrógeno es excelente para desplazar el oxígeno, tiene una limitación crítica que impide su uso en estado puro para un recocido de alta calidad.

La "inercia" es un concepto erróneo

Aunque a menudo se le denomina inerte, el nitrógeno no es verdaderamente inerte, especialmente a altas temperaturas de recocido. Más importante aún, no es un agente reductor.

Esto significa que puede desplazar el oxígeno, pero no tiene la capacidad de reaccionar químicamente y eliminar cualquier oxígeno que permanezca o entre en el horno a través de pequeñas fugas.

El problema del oxígeno residual

Ningún horno está perfectamente sellado y la purga nunca es 100% eficiente. Siempre estarán presentes trazas de oxígeno y humedad.

Cuando el metal se calienta, este oxígeno residual es más que suficiente para causar oxidación superficial, lo que anula el propósito de una atmósfera protectora para aplicaciones que requieren un acabado brillante y limpio.

La solución: mezcla de gases activos

Para contrarrestar el oxígeno residual, el nitrógeno casi siempre se mezcla con un pequeño porcentaje de un gas reductor, más comúnmente hidrógeno (H₂).

El hidrógeno "elimina" activamente cualquier oxígeno libre (O₂) reaccionando con él para formar vapor de agua (H₂O), que luego se expulsa del horno. Esta acción de limpieza química es lo que asegura una superficie verdaderamente brillante y libre de óxido.

Comprender las compensaciones y los matices

El uso eficaz del nitrógeno requiere comprender la distinción entre diferentes procesos y la importancia de un control preciso.

Recocido con nitrógeno vs. Nitruración

Estos términos a menudo se confunden, pero describen procesos fundamentalmente diferentes.

El recocido con nitrógeno utiliza una atmósfera a base de nitrógeno para proteger el metal de cambios químicos como la oxidación. El objetivo es una superficie limpia.

La nitruración, por el contrario, es un proceso de endurecimiento superficial que utiliza nitrógeno (a menudo de amoníaco disociado) para reaccionar con el acero, formando compuestos de nitruro duros en la superficie.

El papel de las mezclas de hidrógeno

Las mezclas de nitrógeno-hidrógeno (N₂-H₂) son comunes, pero el porcentaje de hidrógeno importa. Una mezcla típica podría ser 90-95% de nitrógeno y 5-10% de hidrógeno para un fuerte poder reductor.

Sin embargo, por razones de seguridad, algunas directrices ahora clasifican cualquier mezcla con más del 3-5% de hidrógeno como inflamable. Las mezclas por debajo de este umbral pueden considerarse no inflamables, ofreciendo una forma más segura de lograr la eliminación de oxígeno.

El control es primordial

El éxito de cualquier proceso de recocido depende de un estricto control atmosférico. Los caudales y las proporciones de la mezcla de gases se determinan mediante una "receta" predefinida específica para el material, la geometría de la pieza y el resultado deseado.

Sin un control adecuado, la atmósfera puede no ser protectora o, en el caso de las mezclas de gases activos, puede alterar involuntariamente la química superficial de la pieza.

Elegir la opción correcta para su objetivo

Para seleccionar la atmósfera correcta, primero debe definir su objetivo principal para el proceso de tratamiento térmico.

- Si su enfoque principal es prevenir la oxidación básica en piezas no críticas: Una purga de nitrógeno de alta pureza puede ser suficiente, pero conlleva el riesgo de cierta decoloración superficial.

- Si su enfoque principal es lograr un acabado brillante y libre de óxido (recocido brillante): Una mezcla de nitrógeno-hidrógeno (N₂-H₂) es esencial para eliminar activamente cualquier oxígeno residual y asegurar una superficie limpia.

- Si su enfoque principal es alterar la química superficial (por ejemplo, endurecimiento): Necesita una atmósfera especializada donde el nitrógeno sea un portador de gases activos, como se ve en los procesos de nitruración o carbonitruración.

En última instancia, comprender el nitrógeno no como un escudo perfecto sino como una base controlable para la atmósfera de su horno es la clave para lograr resultados consistentes y de alta calidad.

Tabla resumen:

| Función del nitrógeno | Función clave | Aplicación típica |

|---|---|---|

| Manta protectora | Desplaza el oxígeno para prevenir la oxidación superficial | Procesos generales de recocido |

| Gas de purga | Elimina el aire y la humedad del horno | Preparación de la cámara de pretratamiento |

| Portador de gases activos | Entrega reactivos como hidrógeno o hidrocarburos | Procesos especializados (por ejemplo, carbonitruración) |

| Base para atmósferas mezcladas | Mezclado con hidrógeno para eliminar el oxígeno residual | Recocido brillante para acabados sin óxido |

Obtenga resultados de recocido consistentes y de alta calidad con la experiencia de KINTEK en atmósferas para hornos de laboratorio.

Ya sea que esté trabajando en recocido brillante, nitruración u otros tratamientos térmicos, el control atmosférico adecuado es crucial. KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones adaptadas a sus requisitos específicos de material y proceso.

Contáctenos hoy para discutir cómo podemos ayudarlo a optimizar su proceso de recocido para una calidad y rendimiento superficiales superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas