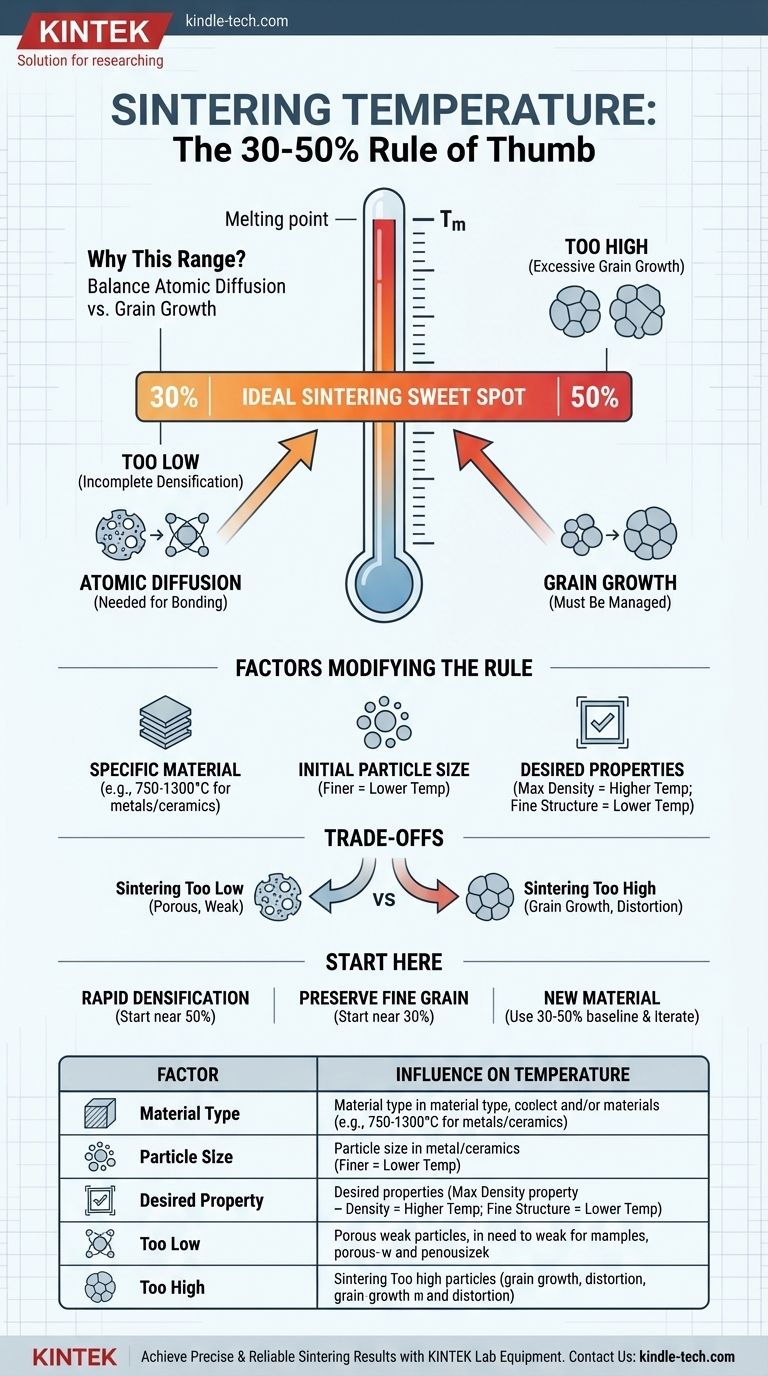

Una regla general ampliamente aceptada es que la temperatura de sinterización ideal para un material cristalino suele estar entre el 30% y el 50% de su temperatura de fusión absoluta. Este rango proporciona un punto de partida lo suficientemente caliente como para permitir la unión de partículas, pero lo suficientemente frío como para evitar cambios indeseables en la microestructura del material.

La sinterización es fundamentalmente un acto de equilibrio. Se necesita suficiente energía térmica para promover la difusión atómica y unir las partículas, pero no tanta como para causar un crecimiento excesivo del grano, lo que puede debilitar la pieza final.

Por qué este rango de temperatura es el estándar

La ventana del 30% al 50% no es arbitraria; representa un punto óptimo termodinámico crítico para la mayoría de los materiales cristalinos. Comprender los dos mecanismos en competencia —difusión y crecimiento de grano— es clave para controlar el proceso.

La necesidad de difusión atómica

La sinterización funciona haciendo que los átomos en las superficies de las partículas de polvo individuales se muevan y formen fuertes enlaces químicos con las partículas vecinas. Este proceso, conocido como difusión atómica, requiere energía.

Por debajo del 30% del punto de fusión del material, la movilidad atómica es simplemente demasiado baja. El proceso llevaría un tiempo imprácticamente largo para lograr una densificación o resistencia significativas.

El riesgo de crecimiento excesivo del grano

A medida que un material se calienta, sus estructuras cristalinas microscópicas, o "granos", tienen una tendencia natural a fusionarse y crecer. Esto se conoce como crecimiento de grano.

Aunque cierto crecimiento de grano es inevitable, un crecimiento excesivo puede ser perjudicial, a menudo llevando a una reducción de la resistencia y un aumento de la fragilidad. Este proceso se acelera drásticamente a medida que se acerca al punto de fusión del material.

Encontrar el equilibrio óptimo

El rango del 30-50% es donde la difusión atómica es razonablemente rápida, permitiendo que las partículas se unan eficazmente, mientras que el crecimiento de grano sigue siendo manejable. Esto permite crear una pieza densa y fuerte sin comprometer su estructura interna.

Factores que modifican la regla general

Esta regla general es un excelente punto de partida, pero no es una ley universal. Varios factores pueden cambiar la temperatura de sinterización ideal para su aplicación específica.

El material específico

La regla es más aplicable a materiales cristalinos de un solo componente. Para muchos metales y cerámicas industriales comunes, esto a menudo cae dentro de un rango práctico de 750°C a 1300°C.

Las aleaciones complejas o los sistemas multimateriales pueden tener diferentes ventanas óptimas dependiendo de cómo interactúan sus componentes a altas temperaturas.

Tamaño inicial de las partículas

Los polvos más finos tienen una relación superficie-volumen mucho mayor. Esta mayor energía superficial significa que requieren menos energía térmica para iniciar el proceso de sinterización.

Como resultado, los materiales con partículas iniciales más pequeñas a menudo pueden sinterizarse en el extremo inferior del rango de temperatura.

Propiedades finales deseadas

El objetivo final dicta el proceso. Si lograr la máxima densidad absoluta es la única prioridad, se podría elevar la temperatura, hacia la marca del 50%.

Por el contrario, si preservar una estructura de grano muy fino es crítico para lograr propiedades mecánicas o eléctricas específicas, se usaría una temperatura más baja y, potencialmente, un tiempo de sinterización más largo.

Comprender las compensaciones

Elegir una temperatura implica gestionar compromisos. Desviarse demasiado de la ventana óptima tiene claras consecuencias.

Sinterización demasiado baja

Calentar el material por debajo del umbral de difusión efectivo resulta en una densificación incompleta. La pieza final será porosa, débil y probablemente inutilizable para cualquier aplicación que soporte carga.

Sinterización demasiado alta

Exceder la temperatura óptima introduce riesgos significativos. Experimentará un crecimiento rápido y excesivo del grano, lo que puede degradar gravemente las propiedades mecánicas del material.

Además, acercarse demasiado al punto de fusión puede causar fusión parcial, lo que lleva a la distorsión de la pieza, pérdida de precisión dimensional y una microestructura final incontrolada.

Tomar la decisión correcta para su objetivo

Utilice esta regla general no como una respuesta final, sino como la base para un enfoque metódico para desarrollar su proceso de sinterización específico.

- Si su enfoque principal es la densificación rápida: Comience el desarrollo de su proceso más cerca del 50% del punto de fusión del material, pero monitoree cuidadosamente el tamaño del grano para evitar una degradación inaceptable.

- Si su enfoque principal es preservar una estructura de grano fino: Comience sus pruebas cerca de la marca del 30% y planifique un tiempo de mantenimiento más largo para lograr la densidad necesaria sin engrosar la microestructura.

- Si está trabajando con un material nuevo: Utilice el rango del 30-50% para establecer una línea de base para sus experimentos iniciales, luego itere basándose en la caracterización del material y las pruebas de rendimiento.

En última instancia, esta guía es un punto de partida experto que le permite comenzar el trabajo crítico de optimización del proceso.

Tabla resumen:

| Factor | Influencia en la temperatura de sinterización |

|---|---|

| Tipo de material | Los materiales cristalinos de un solo componente se ajustan mejor a la regla. Las aleaciones complejas pueden diferir. |

| Tamaño de partícula | Los polvos más finos a menudo se pueden sinterizar en el extremo inferior del rango. |

| Propiedad deseada | La densidad máxima favorece temperaturas más altas; la estructura de grano fino favorece temperaturas más bajas. |

| Temperatura demasiado baja | Resulta en densificación incompleta, piezas débiles y porosas. |

| Temperatura demasiado alta | Causa crecimiento excesivo del grano, distorsión de la pieza y degradación de las propiedades. |

Logre resultados de sinterización precisos y fiables para su laboratorio. El proceso de sinterización ideal es fundamental para desarrollar materiales fuertes y de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar el procesamiento térmico.

Nuestra gama de hornos de alta temperatura está diseñada para un control y uniformidad precisos, asegurando que pueda ejecutar perfectamente la regla del 30-50% para sus materiales específicos. Deje que nuestro equipo le ayude a optimizar sus parámetros de sinterización para lograr una densidad y microestructura superiores.

Contacte con KINTALK hoy mismo para discutir sus desafíos de sinterización y descubrir la solución de equipo adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas