En esencia, la sinterización es un proceso térmico que transforma un polvo en una masa sólida sin fundirlo. Utiliza calor y presión para forzar a los átomos en las partículas individuales a difundirse y unirse a través de sus límites. Esta migración atómica fusiona efectivamente las partículas, reduce el espacio vacío entre ellas y crea un objeto sólido y denso a partir de un material inicial suelto.

La sinterización no se trata de fundir; se trata del movimiento atómico. Al aplicar energía, generalmente calor, por debajo del punto de fusión de un material, se permite que los átomos migren a través de los límites de las partículas, eliminando los poros y creando una pieza sólida única a partir de una colección de piezas más pequeñas.

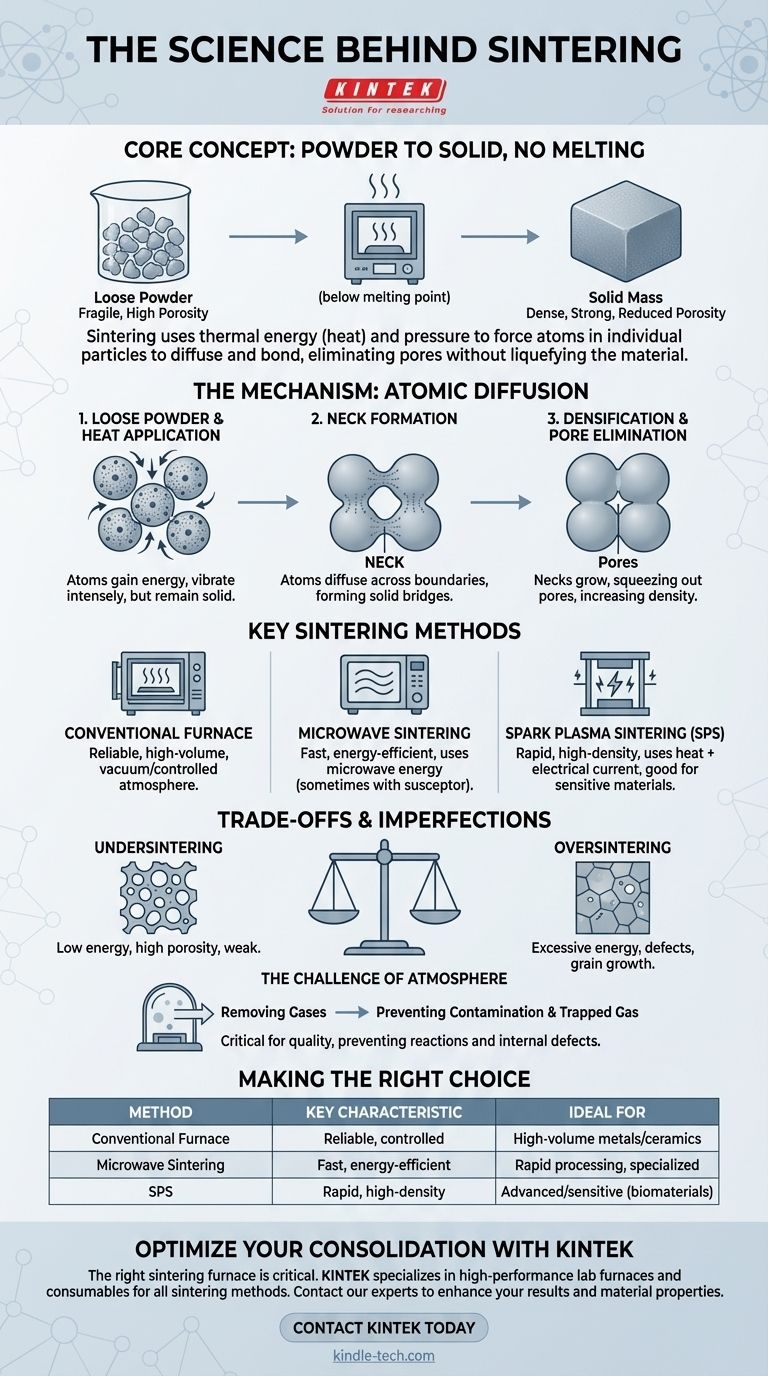

El Mecanismo Fundamental: Difusión Atómica

La sinterización puede parecer compleja, pero se basa en algunos principios científicos fundamentales que rigen cómo se comportan los materiales sólidos cuando se calientan. Todo el proceso es un viaje cuidadosamente controlado desde un polvo suelto hasta una estructura sólida y densa.

De Polvo Suelto a una Estructura Sólida

El proceso comienza con una masa de partículas sueltas, a menudo compactadas en la forma deseada. En esta etapa, el objeto es frágil, unido solo por la fricción, con un espacio vacío significativo, o porosidad, entre los granos individuales.

El Papel de la Energía (Calor)

Cuando se aplica calor, los átomos dentro de cada partícula ganan energía y comienzan a vibrar con mayor intensidad. Fundamentalmente, la temperatura permanece por debajo del punto de fusión del material. Esta energía no licúa el material, sino que hace que los átomos sean lo suficientemente móviles como para moverse.

Formación de Cuello: El Primer Enlace

En los puntos donde las partículas se tocan, esta mayor movilidad atómica permite que los átomos migren o se difundan a través del límite de una partícula a otra. Esto crea un pequeño puente de material sólido, conocido como cuello. La formación de estos cuellos es el primer paso para fusionar las partículas.

Eliminación de la Porosidad para una Mayor Densidad

A medida que el proceso de sinterización continúa, estos cuellos se ensanchan. Este crecimiento acerca los centros de las partículas, expulsando sistemáticamente los poros y los canales vacíos entre ellos. El resultado es un aumento significativo en la densidad relativa y la resistencia general del material.

Métodos Clave de Sinterización

Si bien el principio subyacente de la difusión atómica es universal, existen varios métodos para aplicar la energía necesaria y controlar el entorno.

Sinterización en Horno Convencional

Este es el método más común, donde el material se calienta en un horno de alta temperatura, como un horno de malla continua o de viga móvil. A menudo, esto se realiza al vacío para eliminar los gases atmosféricos que podrían reaccionar con el material o quedar atrapados, creando imperfecciones.

Sinterización por Microondas

Esta técnica moderna utiliza energía de microondas para generar calor directamente dentro del material. Para los materiales que no absorben las microondas de manera eficiente (como ciertas cerámicas), se utiliza un material susceptor para absorber la energía y convertirla en calor. Este método puede ser significativamente más rápido que la sinterización convencional.

Sinterización por Plasma de Chispa (SPS)

SPS es una técnica de consolidación avanzada y rápida que se utiliza a menudo para materiales sensibles o de alto rendimiento, como los biomateriales. Utiliza una combinación de calor y corriente eléctrica para lograr altas densidades en muy poco tiempo, lo que ayuda a prevenir cambios estructurales no deseados en el material.

Comprender las Compensaciones e Imperfecciones

Lograr un producto final perfecto y completamente denso es el objetivo de la sinterización, pero el proceso debe controlarse con precisión para evitar trampas comunes.

Sinterización Insuficiente vs. Sinterización Excesiva

Encontrar el equilibrio adecuado entre temperatura y tiempo es fundamental. La sinterización insuficiente ocurre cuando no hay suficiente energía para una difusión completa, lo que deja la pieza final porosa, débil y con malas propiedades mecánicas. La sinterización excesiva, por otro lado, puede causar defectos como ampollas, exudación o crecimiento excesivo de grano que también pueden debilitar el material.

El Desafío de la Porosidad

Aunque el objetivo es eliminar los poros, lograr una densidad del 100% a menudo es difícil o poco práctico. La clave es controlar la porosidad final, la cantidad, el tamaño y la distribución de cualquier vacío restante, para asegurar que el producto final cumpla con sus especificaciones requeridas de resistencia, permeabilidad u otras propiedades.

La Necesidad de Control de la Atmósfera

Realizar la sinterización al vacío no es solo por eficiencia; es por calidad. Eliminar los gases atmosféricos evita que reaccionen con el material caliente, lo que podría causar contaminación. También asegura que el gas no quede atrapado en los poros que se están cerrando, lo que inhibiría el proceso de densificación y crearía defectos internos.

Tomar la Decisión Correcta para su Objetivo

El mejor método de sinterización depende completamente del material, las propiedades deseadas de la pieza final y las limitaciones de producción como la velocidad y el costo.

- Si su enfoque principal son los procesos establecidos de gran volumen: La sinterización en horno convencional en una atmósfera controlada proporciona resultados fiables y bien entendidos para materiales como metales y cerámicas.

- Si su enfoque principal es la velocidad y la eficiencia energética: La sinterización por microondas puede reducir drásticamente los tiempos de procesamiento, aunque puede requerir equipo especializado y consideraciones del material.

- Si su enfoque principal son los materiales avanzados o sensibles: Se utilizan métodos especializados como la sinterización por plasma de chispa o la sinterización al alto vacío para lograr una alta densidad rápidamente mientras se minimizan los cambios estructurales.

En última instancia, dominar la sinterización consiste en controlar con precisión la energía y el entorno para manipular la materia a nivel atómico.

Tabla Resumen:

| Método de Sinterización | Característica Clave | Ideal Para |

|---|---|---|

| Horno Convencional | Atmósfera fiable y controlada | Producción de gran volumen de metales/cerámicas |

| Sinterización por Microondas | Rápida, eficiente energéticamente | Procesamiento rápido, materiales especializados |

| Sinterización por Plasma de Chispa (SPS) | Resultados rápidos y de alta densidad | Materiales avanzados/sensibles como biomateriales |

¿Listo para lograr una consolidación precisa de materiales en su laboratorio? El horno de sinterización adecuado es fundamental para controlar la difusión atómica y eliminar la porosidad. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles para la sinterización de metales, cerámicas y materiales avanzados. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para su proceso específico, ya necesite una solución convencional, por microondas o SPS. Contacte a nuestro equipo hoy mismo para discutir cómo podemos mejorar sus resultados de sinterización y las propiedades de los materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica