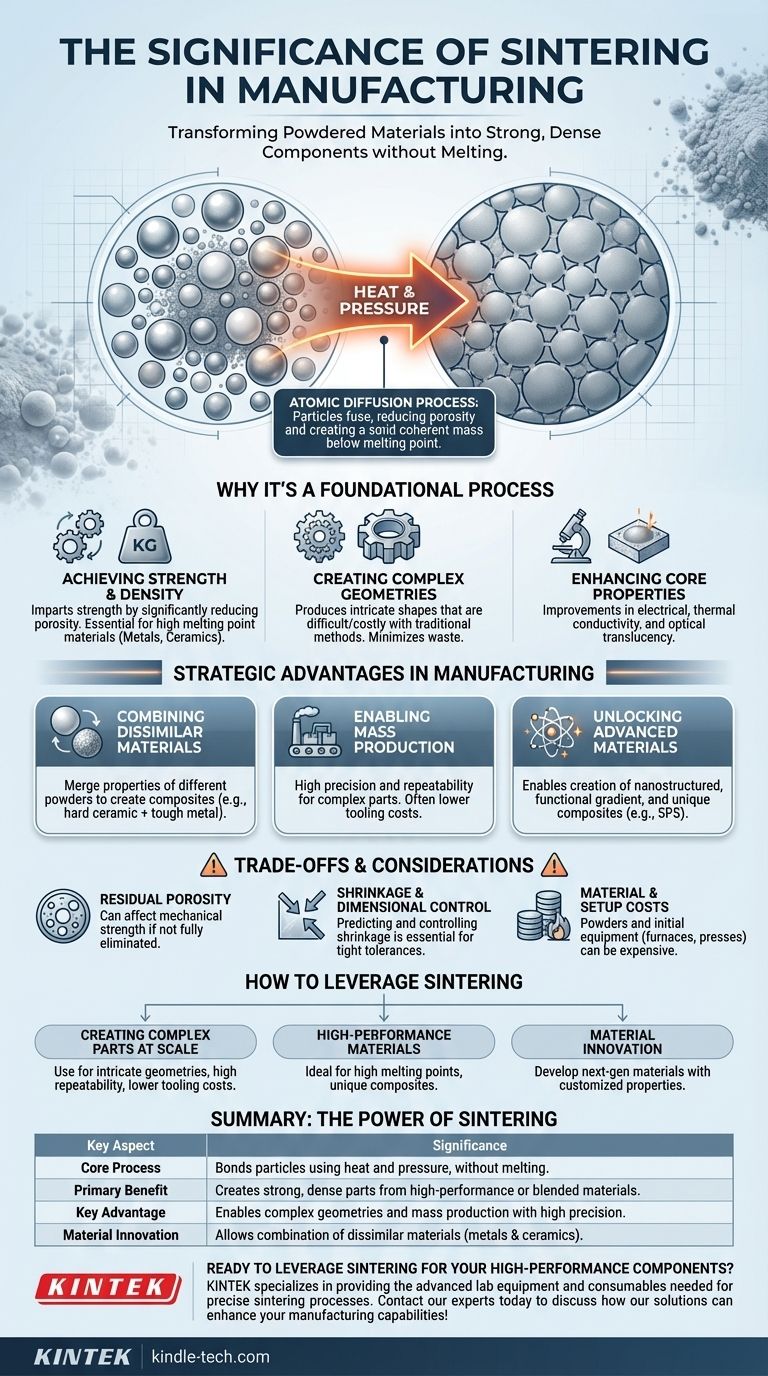

En esencia, la importancia de la sinterización radica en su capacidad para transformar materiales en polvo en una masa sólida y coherente utilizando calor y presión, todo ello sin fundir el material. Este proceso es fundamental para la fabricación moderna porque crea componentes fuertes, densos y con formas precisas a partir de materiales que son difíciles o imposibles de trabajar con métodos tradicionales como la fundición o el mecanizado.

La sinterización es una tecnología crítica porque resuelve un desafío fundamental de fabricación: cómo crear piezas fuertes y complejas a partir de materiales de alto rendimiento o mezclados. Permite la producción de componentes con propiedades únicas al unir partículas, ofreciendo un nivel de libertad de diseño e innovación de materiales que otros métodos no pueden igualar.

Por qué la sinterización es un proceso fundamental

La sinterización es más que simplemente calentar un polvo; es un proceso controlado de difusión atómica que cambia fundamentalmente la estructura de un material y mejora sus propiedades.

Lograr fuerza y densidad sin fundir

La función principal de la sinterización es conferir fuerza e integridad a un polvo poco compactado.

Al aplicar calor por debajo del punto de fusión del material, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen. Este proceso reduce significativamente la porosidad del material inicial, creando un objeto denso y sólido.

Esto es especialmente significativo para trabajar con metales y cerámicas con puntos de fusión extremadamente altos, ya que permite formarlos en piezas sólidas sin la inmensa energía y el equipo complejo requeridos para la fusión.

Creación de geometrías complejas e intrincadas

La sinterización sobresale en la producción de componentes con formas intrincadas y geometrías complejas que son excepcionalmente difíciles o costosas de lograr con la fabricación convencional.

Debido a que el proceso comienza con un polvo que se puede moldear o prensar, permite la fabricación con forma casi final. Esto minimiza el desperdicio de material y la necesidad de un extenso posprocesamiento o mecanizado.

Mejora de las propiedades del material principal

La densificación que ocurre durante la sinterización mejora directamente las características físicas de un material.

Más allá de la simple resistencia, el proceso puede mejorar significativamente propiedades como la conductividad eléctrica, la conductividad térmica e incluso la translucidez óptica en ciertas cerámicas.

Las ventajas estratégicas en la fabricación

Los principios de la sinterización se traducen en ventajas poderosas y reales para ingenieros y diseñadores de productos.

Combinación de materiales disímiles

La sinterización permite fusionar las propiedades de múltiples materiales en un solo componente.

Al mezclar diferentes polvos antes de la compactación —por ejemplo, una cerámica dura con un metal resistente— se pueden crear piezas compuestas que poseen características combinadas, como alta resistencia a la abrasión y excelente tenacidad al impacto.

Permitir la producción en masa con alta precisión

Para piezas complejas, la sinterización puede ser una solución altamente económica para la producción en masa rápida.

El proceso proporciona una excelente repetibilidad y precisión dimensional, al tiempo que a menudo requiere herramientas de menor costo en comparación con otros métodos, lo que la convierte en una tecnología clave para industrias desde la automotriz hasta la electrónica.

Desbloqueo de materiales avanzados y novedosos

Las técnicas modernas de sinterización están ampliando los límites de la ciencia de los materiales.

Procesos como la Sinterización por Plasma de Chispas (SPS) son tecnologías clave que permiten la creación de materiales nanoestructurados, materiales con gradiente funcional y compuestos únicos que antes eran inalcanzables.

Comprensión de las compensaciones y consideraciones

Aunque potente, la sinterización no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación exitosa.

La porosidad es un factor crítico

El objetivo principal de la sinterización es reducir la porosidad, pero lograr la densidad teórica completa puede ser difícil. Cualquier porosidad residual puede convertirse en un punto débil en el componente final, comprometiendo potencialmente su resistencia mecánica.

Contracción y control dimensional

A medida que el material se densifica durante la sinterización, la pieza se encoge inevitablemente. Predecir y controlar con precisión esta contracción es esencial para cumplir con tolerancias dimensionales estrictas, lo que a menudo requiere una experiencia significativa en el proceso.

Costos de material y configuración inicial

Si bien las herramientas pueden ser económicas para la producción de alto volumen, los polvos especializados de metal o cerámica pueden ser costosos. Además, la inversión inicial en hornos y prensas puede ser sustancial.

Cómo aprovechar la sinterización para su proyecto

La elección de utilizar la sinterización depende completamente de los objetivos específicos de su proyecto en cuanto al rendimiento del material, la complejidad geométrica y el volumen de producción.

- Si su enfoque principal es crear piezas complejas a escala: La sinterización proporciona un método excepcional para fabricar geometrías intrincadas con alta repetibilidad y costos de herramientas potencialmente más bajos.

- Si su enfoque principal son los materiales de alto rendimiento: El proceso es ideal para formar componentes a partir de metales y cerámicas con altos puntos de fusión o para crear compuestos únicos mezclando diferentes polvos.

- Si su enfoque principal es la innovación de materiales: Las técnicas avanzadas de sinterización abren la puerta al desarrollo de materiales de próxima generación con propiedades personalizadas y antes inalcanzables.

En última instancia, la sinterización es una tecnología fundamental que brinda a los ingenieros el poder de construir componentes más fuertes, más complejos y más capaces.

Tabla resumen:

| Aspecto clave | Importancia |

|---|---|

| Proceso central | Une partículas utilizando calor y presión, sin fundir el material. |

| Beneficio principal | Crea piezas fuertes y densas a partir de materiales de alto rendimiento o mezclados. |

| Ventaja clave | Permite geometrías complejas y producción en masa con alta precisión. |

| Innovación de materiales | Permite la combinación de materiales disímiles (por ejemplo, metales y cerámicas). |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Nuestra experiencia le ayuda a lograr propiedades de material superiores y geometrías de piezas complejas. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura