En resumen, el proceso de sinterización utiliza un horno para transformar un polvo compactado en una masa sólida y densa mediante la aplicación de calor. Fundamentalmente, esto se realiza a una temperatura por debajo del punto de fusión del material, lo que provoca que las partículas se fusionen mediante difusión atómica en lugar de fundirse y volver a solidificarse.

El principio fundamental de la sinterización no es fundir el material, sino dar a sus átomos suficiente energía para moverse a través de los límites de las partículas. Esta migración elimina los poros entre las partículas, creando un componente fuerte y unificado a partir de un polvo.

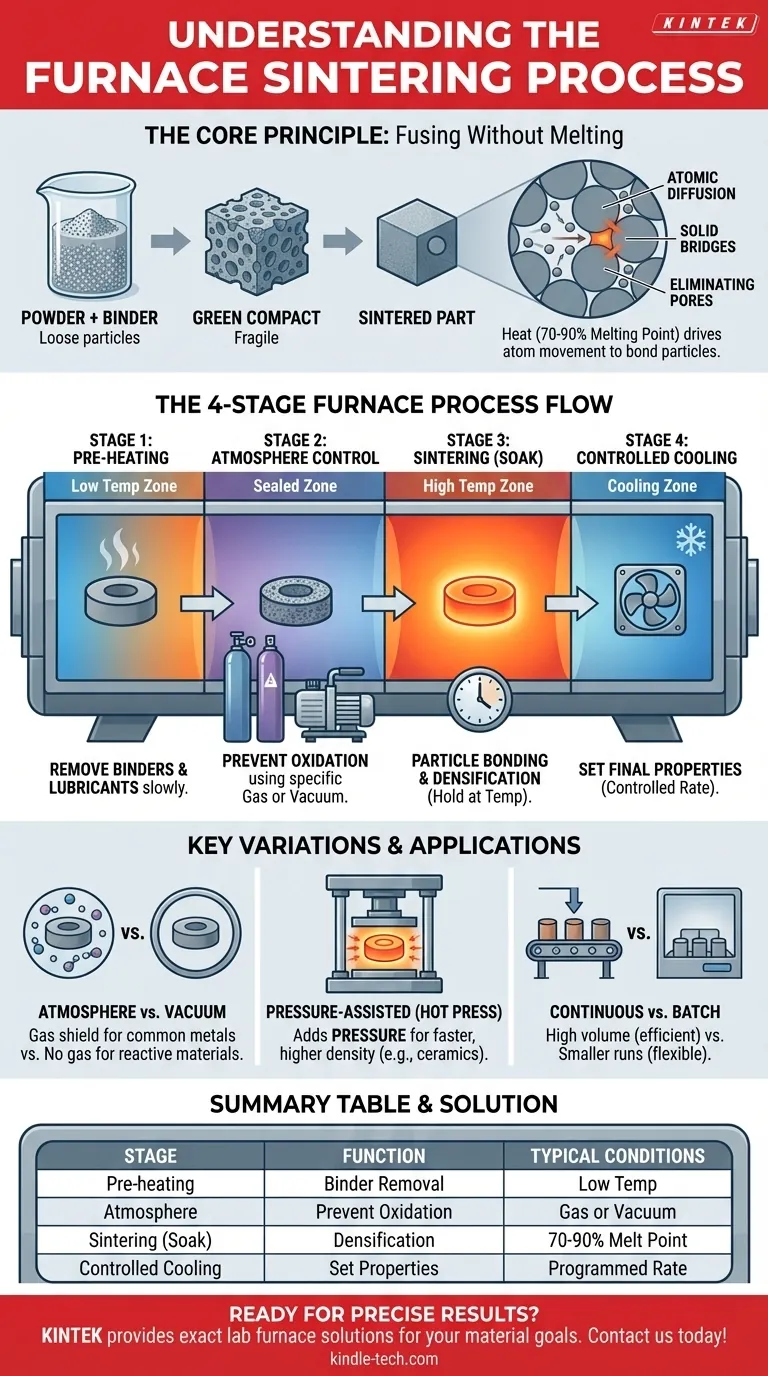

El Principio Fundamental: Fusión Sin Fusión

Para comprender verdaderamente la sinterización, debe captar su mecanismo fundamental. Es un proceso de transformación en estado sólido impulsado por el calor y, en algunos casos, por la presión.

De Polvo a Sólido

El punto de partida es siempre un material en forma de polvo. Este polvo a menudo se mezcla con un agente aglutinante y se comprime en la forma deseada, conocida como "compacto en verde" o "pieza en verde". Esta pieza inicial es frágil y altamente porosa.

El Papel del Calor

El calor es el catalizador principal en la sinterización. El horno eleva la temperatura del compacto en verde a un punto preciso, típicamente entre el 70% y el 90% de su temperatura de fusión absoluta.

El Mecanismo de Difusión Atómica

A esta temperatura elevada, los átomos dentro del material se agitan mucho. Ganan suficiente energía para migrar o difundirse a través de los puntos de contacto donde se tocan las partículas de polvo individuales. Este movimiento de átomos construye eficazmente "puentes" entre las partículas.

El Objetivo: Densificación

A medida que estos puentes se forman y se ensanchan, las partículas se acercan entre sí. Este proceso elimina el espacio vacío, o poros, entre las partículas. El resultado es un aumento significativo en la densidad y resistencia de la pieza, a menudo acompañado de una cantidad predecible de contracción.

Las Etapas Clave de la Sinterización en un Horno

Si bien los parámetros específicos varían según el material, el proceso dentro de un horno sigue un camino claro y de múltiples etapas. Muchos hornos industriales modernos están diseñados con diferentes zonas para realizar estas etapas de forma continua.

Etapa 1: Precalentamiento y Eliminación del Aglutinante

La primera fase de calentamiento es un paso a baja temperatura. Su propósito es quemar lentamente cualquier lubricante o agente aglutinante orgánico utilizado durante la etapa de compactación inicial. Hacer esto demasiado rápido puede dañar la pieza.

Etapa 2: Control de la Atmósfera

A medida que aumenta la temperatura, el control de la atmósfera interna del horno se vuelve crítico. Se utiliza un gas específico (como nitrógeno o argón) o un vacío para evitar que el material se oxide o tenga otras reacciones químicas no deseadas a altas temperaturas. Esto asegura la pureza química del material.

Etapa 3: Sinterización (Mantenimiento a Temperatura)

Este es el evento principal. El horno mantiene el material a la temperatura de sinterización precisa durante un período establecido. Durante este "tiempo de remojo", la difusión atómica es más activa, lo que provoca que las partículas se unan, los poros se reduzcan y la pieza se densifique en una masa sólida.

Etapa 4: Enfriamiento Controlado

Finalmente, la pieza se enfría de manera altamente controlada. La velocidad de enfriamiento puede ser tan importante como la temperatura de calentamiento para determinar las propiedades metalúrgicas finales, como la dureza y la resistencia, del componente terminado.

Comprendiendo las Variaciones Clave

No todos los procesos de sinterización son idénticos. El equipo y los parámetros se adaptan en función del material y el resultado deseado.

Sinterización en Atmósfera vs. Vacío

Un horno de atmósfera rodea la pieza con un gas específico no reactivo para protegerla. Un horno de vacío elimina todos los gases, lo cual es crítico para metales altamente reactivos que podrían contaminarse incluso con trazas de gases atmosféricos.

Sinterización Asistida por Presión

Algunos procesos, como la sinterización por prensado en caliente, aplican alta presión externa a la pieza mientras se calienta. Esta presión fuerza mecánicamente las partículas a unirse, lo que puede acelerar significativamente la densificación, permitir temperaturas de sinterización más bajas y lograr una densidad casi perfecta, especialmente en cerámicas avanzadas.

Hornos Continuos vs. Discontinuos (Batch)

Para la producción de alto volumen, los hornos continuos son comunes. Las piezas se mueven en una cinta transportadora a través de diferentes zonas, cada una configurada a una temperatura y atmósfera específicas para corresponder con una etapa del proceso de sinterización. Los hornos discontinuos procesan una carga a la vez, lo que es más adecuado para tiradas más pequeñas o perfiles de calentamiento complejos.

Tomando la Decisión Correcta para su Objetivo

El enfoque de sinterización ideal está dictado enteramente por el material con el que está trabajando y las propiedades finales que requiere su componente.

- Si su enfoque principal es la producción de alto volumen de piezas metálicas comunes: Un horno de atmósfera continuo proporciona la solución más eficiente y rentable.

- Si su enfoque principal es lograr la máxima densidad en cerámicas avanzadas: La sinterización por prensado en caliente, que combina alto calor y presión, es el enfoque necesario.

- Si su enfoque principal es el procesamiento de metales altamente reactivos o especiales: Un horno de vacío es esencial para prevenir la oxidación y garantizar la pureza del material.

En última instancia, la sinterización es un proceso térmico preciso que permite la creación de piezas fuertes, complejas y con forma neta a partir de polvos simples.

Tabla Resumen:

| Etapa de Sinterización | Función Clave | Condiciones Típicas |

|---|---|---|

| Precalentamiento | Eliminación de Aglutinante/Lubricante | Baja Temperatura |

| Control de Atmósfera | Prevención de Oxidación/Contaminación | Gas Específico o Vacío |

| Sinterización (Remojo) | Unión de Partículas y Densificación | 70-90% del Punto de Fusión |

| Enfriamiento Controlado | Establecer Propiedades Finales del Material | Velocidad de Enfriamiento Programada |

¿Listo para lograr resultados precisos y de alta calidad con sus materiales en polvo? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando la tecnología de hornos exacta, desde sistemas de atmósfera hasta vacío y prensado en caliente, que su laboratorio necesita para una sinterización exitosa. Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para su material y objetivos de producción. ¡Contacte a KINTEK hoy mismo para hablar sobre su aplicación!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?