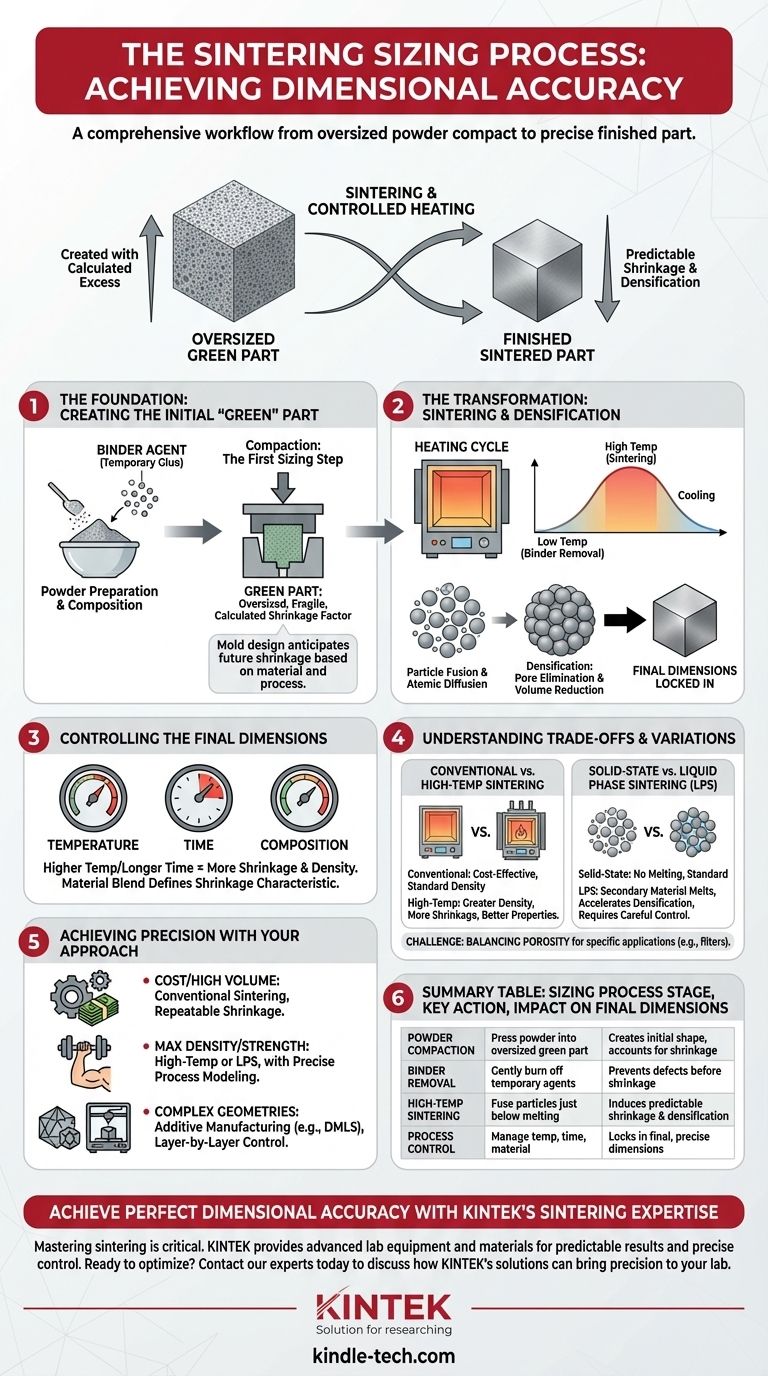

En la sinterización, el proceso de dimensionamiento no es una acción única, sino un flujo de trabajo integral diseñado para producir una pieza acabada con dimensiones precisas. Comienza con la formación mecánica de un componente sobredimensionado a partir de polvo y concluye con un ciclo de calentamiento controlado donde la pieza se encoge de forma predecible hasta alcanzar su tamaño final deseado. Esta gestión de la contracción es el desafío y el objetivo central del dimensionamiento.

El desafío principal en la sinterización es lograr la precisión dimensional. La solución es una estrategia de dos partes: primero, crear una forma preliminar sobredimensionada llamada "pieza en verde", y segundo, utilizar un proceso de calentamiento precisamente controlado para inducir una cantidad predecible de contracción, consolidando la pieza a sus dimensiones finales especificadas.

La base: Creación de la "pieza en verde" inicial

El camino hacia un componente sinterizado acabado comienza con la creación de un precursor frágil y sobredimensionado. La precisión de esta etapa inicial es fundamental para la precisión del producto final.

Preparación y composición del polvo

Antes de que se produzca cualquier conformación, se mezcla el polvo del material principal. Esta mezcla a menudo incluye elementos de aleación para lograr las propiedades mecánicas deseadas y un aglomerante temporal.

El aglomerante, típicamente una cera o un polímero, actúa como un pegamento temporal. Su único propósito es mantener unidas las partículas de polvo sueltas en una forma cohesiva durante las etapas iniciales.

Compactación: El primer paso de dimensionamiento

Esta es la primera etapa crítica de dimensionamiento. La mezcla de polvo preparada se carga en una matriz o cavidad de molde que refleja la forma deseada de la pieza, pero que está intencionalmente sobredimensionada.

Luego se aplica alta presión, compactando el polvo en una forma sólida, aunque frágil. Este componente comprimido se conoce como la "pieza en verde". Tiene la forma básica pero carece de la resistencia y densidad del producto final.

El papel del diseño sobredimensionado

El molde para la pieza en verde está diseñado para tener en cuenta la contracción que se producirá más adelante. Calcular este factor de contracción es un aspecto clave del diseño de la sinterización, que se basa en la composición específica del material y los parámetros del proceso.

La transformación: Sinterización y densificación

La pieza en verde se traslada luego a un horno de sinterización, donde el calor la transforma de un compacto frágil en un sólido denso y unificado. Aquí es donde se fijan las dimensiones finales.

El ciclo de calentamiento: De verde a sólido

El proceso comienza con una etapa de baja temperatura para quemar o evaporar lentamente el aglomerante utilizado durante la compactación. Esto debe hacerse con cuidado para evitar defectos en la pieza.

Una vez retirado el aglomerante, la temperatura se eleva justo por debajo del punto de fusión del material principal. Este calor elevado se mantiene durante un período específico.

El mecanismo de contracción y densificación

A esta temperatura elevada, las partículas de polvo individuales comienzan a fusionarse en sus puntos de contacto. Esta difusión atómica a través de los límites de las partículas cierra los huecos microscópicos, o porosidad, entre ellas.

A medida que se eliminan estos poros, la pieza experimenta densificación, volviéndose más sólida. Esta reducción del volumen interno hace que todo el componente se encoja de manera controlada y predecible.

Control de las dimensiones finales

El tamaño final del componente está determinado por tres factores principales: temperatura, tiempo y composición. Temperaturas más altas o tiempos más largos en el horno generalmente conducen a una mayor contracción y mayor densidad. La mezcla de materiales en sí misma también tiene una característica de contracción predefinida.

Comprensión de las compensaciones y variaciones

No todos los procesos de sinterización son iguales. La técnica elegida afecta directamente la contracción, la densidad y las propiedades finales del componente, presentando una serie de compensaciones de ingeniería.

Sinterización convencional vs. de alta temperatura

La sinterización convencional es un método rentable y ampliamente utilizado. Sin embargo, la sinterización a alta temperatura puede lograr una mayor densidad y propiedades mecánicas superiores al reducir aún más la porosidad. La desventaja es que generalmente causa más contracción, que debe gestionarse con precisión.

Sinterización en fase sólida vs. en fase líquida (LPS)

En la sinterización en fase sólida estándar, las partículas se fusionan sin fundirse. En la sinterización en fase líquida (LPS), se incluye un material secundario con un punto de fusión más bajo en la mezcla de polvo. Este material se funde y fluye hacia los huecos entre las partículas primarias sólidas, acelerando drásticamente la densificación.

Si bien la LPS puede producir piezas muy densas rápidamente, también puede alterar las propiedades finales del material y requiere un control cuidadoso para gestionar el flujo del líquido y la posible distorsión de la pieza.

El desafío de la porosidad

Si bien el objetivo suele ser minimizar la porosidad, algunas aplicaciones, como los cojinetes autolubricantes o los filtros, dejan intencionalmente una cierta cantidad de porosidad controlada. En estos casos, el proceso de dimensionamiento se equilibra para lograr las dimensiones objetivo manteniendo la red de poros requerida.

Logrando precisión en su proceso de sinterización

Su enfoque de dimensionamiento dependerá completamente del objetivo final de su componente. La clave es hacer coincidir el proceso con el resultado deseado de costo, rendimiento o complejidad geométrica.

- Si su enfoque principal es la rentabilidad y el alto volumen: Confíe en la sinterización convencional con una mezcla de polvo bien caracterizada para garantizar una contracción repetible y predecible.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Considere la sinterización a alta temperatura o en fase líquida, pero invierta en el modelado de procesos necesario para tener en cuenta con precisión el aumento de la contracción.

- Si su enfoque principal es crear geometrías altamente complejas: Explore métodos de fabricación aditiva como la sinterización láser de metal directo (DMLS), donde el dimensionamiento se controla capa por capa durante el propio proceso de impresión.

Dominar el proceso de dimensionamiento consiste en comprender que la contracción no es un defecto, sino un mecanismo fundamental y controlable de la sinterización.

Tabla resumen:

| Etapa del proceso de dimensionamiento | Acción clave | Impacto en las dimensiones finales |

|---|---|---|

| Compactación del polvo | Prensado del polvo en una 'pieza en verde' sobredimensionada | Crea la forma inicial, teniendo en cuenta la contracción futura |

| Eliminación del aglomerante | Quema suave de los aglomerantes temporales | Evita defectos antes de que comience la contracción |

| Sinterización a alta temperatura | Fusión de partículas justo por debajo del punto de fusión | Induce una contracción y densificación predecibles |

| Control del proceso | Gestión de la temperatura, el tiempo y la composición del material | Fija las dimensiones finales y precisas de la pieza |

Logre una precisión dimensional perfecta con la experiencia en sinterización de KINTEK

Dominar el proceso de dimensionamiento por sinterización es fundamental para producir componentes de alto rendimiento y precisión. Ya sea que su objetivo sea la producción en masa rentable o lograr la máxima densidad de las piezas, el equipo y los consumibles adecuados son esenciales para obtener resultados predecibles.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los materiales que su laboratorio necesita para sobresalir. Suministramos hornos de sinterización confiables, mezclas de polvo de alta calidad y el soporte técnico para ayudarlo a controlar perfectamente la contracción y lograr sus dimensiones objetivo en todo momento.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden aportar precisión y fiabilidad a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos