En esencia, la síntesis de nanotubos de carbono (CNT) mediante deposición química de vapor (CVD) es un proceso altamente controlado donde un gas que contiene carbono se descompone térmicamente sobre un catalizador metálico. A altas temperaturas, el catalizador descompone el gas, absorbe los átomos de carbono y luego los precipita en forma de una estructura de nanotubo cilíndrico. Este método se ha convertido en el estándar industrial porque ofrece un equilibrio superior entre escalabilidad, rentabilidad y control en comparación con técnicas más antiguas como la ablación láser o la descarga de arco.

La deposición química de vapor es el proceso comercial dominante para producir nanotubos de carbono porque proporciona una capacidad inigualable para controlar la estructura del producto final a escala industrial y a un costo viable.

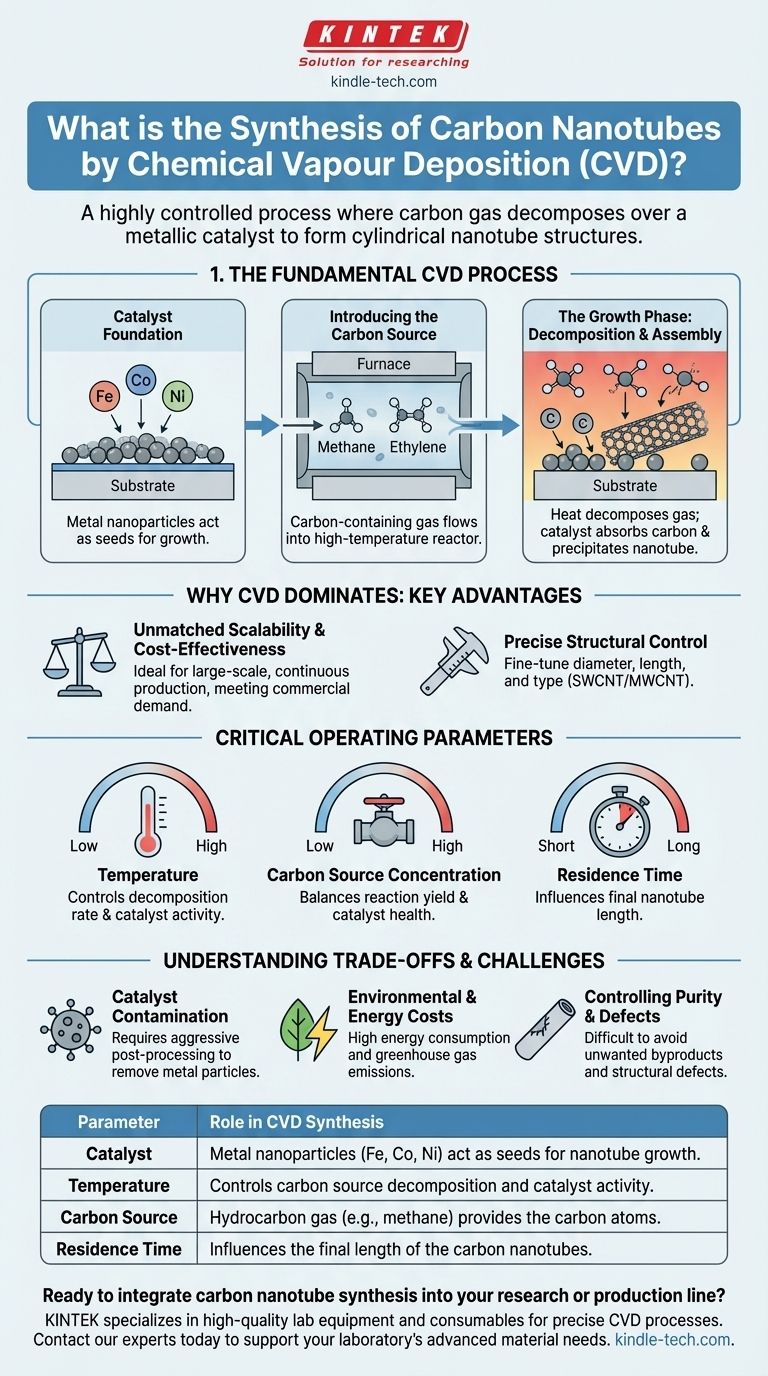

El Proceso Fundamental de CVD: Una Vista Paso a Paso

Para comprender realmente la CVD, es mejor visualizarla como una línea de ensamblaje precisa, construida desde cero a nanoescala. Todo el proceso depende de la interacción entre un catalizador, una fuente de carbono y el calor.

La Base del Catalizador

El proceso comienza no con carbono, sino con un catalizador. Se prepara un sustrato y se recubre con una fina capa de nanopartículas metálicas, típicamente hierro, cobalto o níquel. Estas diminutas islas metálicas sirven como las "semillas" a partir de las cuales crecerán los nanotubos.

Introducción de la Fuente de Carbono

El sustrato recubierto con catalizador se coloca dentro de un horno o reactor de alta temperatura. Luego se introduce en la cámara un flujo cuidadosamente controlado de un gas que contiene carbono, como metano, etileno o acetileno.

La Fase de Crecimiento: Descomposición y Ensamblaje

Este es el núcleo de la reacción CVD. La alta temperatura dentro del reactor energiza el catalizador y provoca que el gas hidrocarburo se descomponga, rompiendo sus enlaces químicos y liberando átomos de carbono libres.

Las partículas del catalizador metálico absorben estos átomos de carbono. A medida que el catalizador se sobresatura de carbono, comienza a precipitar el exceso de carbono en una forma estable y estructurada: un tubo hueco. El nanotubo continúa creciendo mientras el catalizador permanezca activo y la fuente de carbono esté disponible.

Por Qué Domina la CVD: Las Ventajas Clave

Aunque existen otros métodos, la CVD catalítica (a menudo denominada CCVD) se convirtió en la técnica principal por varias razones claras que son críticas tanto para la investigación como para la industria.

Escalabilidad y Rentabilidad Inigualables

En comparación con métodos que consumen mucha energía como la descarga de arco o la ablación láser, la CVD es mucho más adecuada para la producción continua a gran escala. Esta escalabilidad la convierte en el proceso económicamente más viable para satisfacer la demanda comercial.

Control Estructural Preciso

La CVD ofrece un grado notable de control sobre el producto final. Al ajustar cuidadosamente los parámetros del proceso, los operadores pueden influir en el diámetro, la longitud e incluso si los nanotubos son de pared simple (SWCNT) o de pared múltiple (MWCNT).

Dominando el Resultado: Parámetros Operativos Críticos

El éxito y la eficiencia del proceso CVD se rigen directamente por algunas variables operativas clave. Comprenderlas permite ajustar la síntesis para lograr los resultados deseados.

Temperatura

La temperatura es posiblemente el parámetro más crítico. Dicta la tasa de descomposición de la fuente de carbono y la actividad del catalizador. Se requiere una ventana de temperatura óptima; si es demasiado baja, la reacción no procederá de manera eficiente, mientras que si es demasiado alta, puede provocar la formación de carbono amorfo no deseado en lugar de nanotubos limpios.

Concentración de la Fuente de Carbono

La concentración del gas hidrocarburo debe equilibrarse cuidadosamente. Una concentración demasiado baja privará a la reacción y resultará en un bajo rendimiento, mientras que una concentración demasiado alta puede desactivar el catalizador o provocar un crecimiento rápido y defectuoso.

Tiempo de Residencia

El tiempo de residencia se refiere a cuánto tiempo pasa el gas que contiene carbono en la zona de reacción a alta temperatura. Este parámetro influye directamente en la longitud final de los nanotubos de carbono, y los tiempos de residencia más largos generalmente producen tubos más largos, hasta cierto límite.

Comprender las Compensaciones y Desafíos

A pesar de sus ventajas, el proceso CVD no está exento de desafíos. Una evaluación objetiva requiere reconocer sus limitaciones inherentes.

Contaminación del Catalizador

Un inconveniente significativo es que el producto final es un compuesto de nanotubos de carbono y las partículas de catalizador metálico utilizadas para cultivarlos. La eliminación de estas impurezas requiere pasos de postprocesamiento agresivos, a menudo con ácidos fuertes, que pueden dañar los CNT y crear residuos peligrosos.

Costos Ambientales y Energéticos

Las altas temperaturas requeridas para la CVD exigen un consumo significativo de energía. Además, el proceso de síntesis en sí es el principal contribuyente a la potencial ecotoxicidad de los CNT, liberando gases de efecto invernadero que deben gestionarse para limitar el impacto ambiental general.

Controlar la Pureza y los Defectos

Lograr un lote de CNT perfectamente uniformes y sin defectos es extremadamente difícil. La formación de subproductos no deseados, como el carbono amorfo, y los defectos estructurales en las paredes de los nanotubos siguen siendo desafíos persistentes que pueden comprometer las propiedades ideales del material.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de la CVD debe guiarse por su objetivo final. El proceso es versátil, pero optimizar para un resultado a menudo significa comprometerse con otro.

- Si su enfoque principal es la producción industrial a gran escala: La CVD catalítica es el estándar indiscutible debido a su inigualable rentabilidad y escalabilidad para producir CNT a granel.

- Si su enfoque principal son muestras de investigación de alta pureza: Aunque la CVD es un punto de partida viable, debe planificar pasos de purificación intensivos posteriores a la síntesis para eliminar los residuos del catalizador y otras impurezas.

- Si su enfoque principal es la sostenibilidad ambiental: Investigue los métodos CVD emergentes que aprovechan materias primas "verdes" o de desecho, como el dióxido de carbono o el metano pirolizado, para reducir el impacto del ciclo de vida.

Al comprender estos principios fundamentales y sus compensaciones prácticas, puede aprovechar eficazmente el proceso CVD para lograr sus objetivos específicos de ciencia de materiales o ingeniería.

Tabla Resumen:

| Parámetro | Función en la Síntesis CVD |

|---|---|

| Catalizador | Las nanopartículas metálicas (Fe, Co, Ni) actúan como semillas para el crecimiento de nanotubos. |

| Temperatura | Controla la descomposición de la fuente de carbono y la actividad del catalizador. |

| Fuente de Carbono | El gas hidrocarburo (p. ej., metano) proporciona los átomos de carbono. |

| Tiempo de Residencia | Influye en la longitud final de los nanotubos de carbono. |

¿Listo para integrar la síntesis de nanotubos de carbono en su investigación o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos CVD precisos. Nuestra experiencia garantiza que tenga las herramientas adecuadas para una síntesis controlada y escalable. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de materiales avanzados de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas