En esencia, la pirólisis es un método de descomposición térmica. Implica calentar materiales orgánicos, como biomasa, plásticos o neumáticos, a temperaturas muy altas en un ambiente completamente desprovisto de oxígeno. En lugar de quemarse, el calor intenso descompone las complejas estructuras moleculares del material en sustancias más simples y valiosas.

La clave es que la pirólisis no es combustión; es un proceso de deconstrucción controlado. Al evitar que el oxígeno entre en el sistema, transforma los residuos o la materia orgánica en tres productos distintos: un carbón sólido, un aceite líquido y un gas combustible.

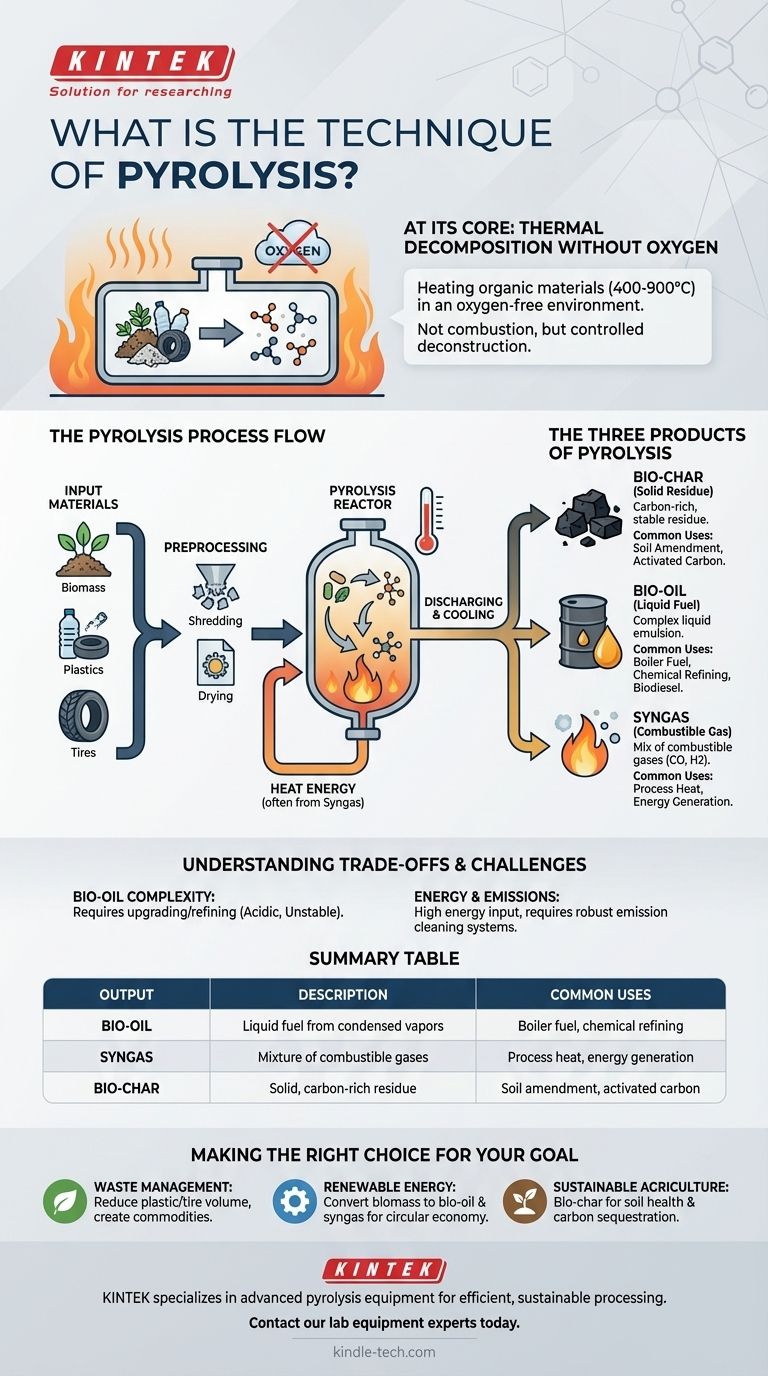

Cómo funciona el proceso de pirólisis

Para entender la pirólisis, lo mejor es verla como un sistema completo, desde la preparación inicial hasta el producto final. Todo el proceso está diseñado en torno al principio fundamental del calentamiento controlado en una atmósfera inerte.

El principio fundamental: calor sin oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Cuando el material orgánico se calienta con oxígeno, se combustiona (se quema), liberando energía, agua y dióxido de carbono.

Al eliminar el oxígeno, la energía térmica (típicamente entre 400-900°C) no quema el material. En cambio, rompe las fuertes cadenas de polímeros en sustancias como la celulosa, la lignina o los plásticos en moléculas más pequeñas y menos complejas.

Los insumos: ¿Qué se puede procesar?

La pirólisis es versátil y puede procesar una amplia gama de materias primas orgánicas. Los insumos comunes incluyen:

- Biomasa: Madera, residuos agrícolas y otra materia vegetal.

- Plásticos: Varios tipos de residuos plásticos post-consumo.

- Neumáticos: Neumáticos de vehículos al final de su vida útil.

Para que el proceso sea eficiente, estos materiales a menudo requieren un preprocesamiento, como trituración, secado y eliminación de cualquier contaminante no orgánico.

La anatomía de una planta de pirólisis

Una planta típica se estructura en torno a cuatro líneas operativas clave:

- Línea de alimentación: Prepara y alimenta la materia prima al reactor.

- Línea de pirólisis: El reactor sellado y sin oxígeno donde se calienta el material.

- Línea de descarga: Separa y enfría de forma segura los tres productos finales.

- Línea de limpieza de emisiones: Gestiona y trata cualquier escape para garantizar la seguridad ambiental.

Los tres productos de la pirólisis

El resultado de la pirólisis es siempre una combinación de un sólido, un líquido y un gas. La proporción exacta depende del material de entrada y de la temperatura del proceso.

Biocarbón (o coque)

Este es el residuo sólido, rico en carbono, que queda después de que los componentes volátiles se han eliminado. Es similar al carbón vegetal.

El biocarbón es altamente estable y puede usarse como un potente mejorador del suelo para aumentar la fertilidad y la retención de agua o como materia prima para producir carbón activado.

Bio-aceite (o aceite de pirólisis)

Este líquido es una emulsión compleja de agua y cientos de compuestos orgánicos oxigenados.

Es un combustible de alta densidad que puede usarse en algunas calderas o motores. Sin embargo, también puede refinarse aún más para producir biodiésel más convencional y otros productos químicos.

Gas de síntesis (o gas de pirólisis)

Esta es una mezcla de gases combustibles no condensables, principalmente monóxido de carbono e hidrógeno.

Una característica clave de las plantas de pirólisis modernas es su eficiencia; una porción significativa del gas de síntesis producido a menudo se redirige de nuevo al sistema para proporcionar la energía térmica necesaria para mantener la reacción.

Comprendiendo las ventajas y desafíos

Aunque potente, la pirólisis es un proceso industrial sofisticado con complejidades inherentes que deben gestionarse para una operación exitosa.

La complejidad del bio-aceite

El aceite de pirólisis no es un sustituto directo del petróleo crudo. Es altamente ácido, inestable y contiene una cantidad significativa de agua y oxígeno.

Esto significa que a menudo requiere una mejora y refinación significativas antes de que pueda usarse como combustible de transporte, lo que añade costo y complejidad al proceso general.

Controles de energía y emisiones

Alcanzar y mantener temperaturas de 500°C o más requiere una entrada de energía sustancial, aunque esto a menudo se compensa utilizando el gas de síntesis producido.

Además, el proceso maneja compuestos volátiles y requiere sistemas robustos de limpieza de emisiones para evitar la liberación de contaminantes dañinos, lo que representa un costo operativo crítico.

Tomar la decisión correcta para su objetivo

La pirólisis no es una solución única, sino una plataforma versátil. El valor que obtenga depende completamente de su objetivo principal.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una excelente tecnología para reducir drásticamente el volumen de residuos plásticos o de neumáticos y convertirlos en productos comercializables.

- Si su enfoque principal es la energía renovable: El proceso es una vía viable para convertir biomasa de bajo valor en bio-aceite y gas de síntesis, contribuyendo a una economía energética circular.

- Si su enfoque principal es la agricultura sostenible: La producción de biocarbón ofrece un método estable y a largo plazo para secuestrar carbono y mejorar la salud del suelo.

En última instancia, la pirólisis ofrece un método potente para liberar el valor químico almacenado en materiales orgánicos que de otro modo se considerarían residuos.

Tabla resumen:

| Producto de pirólisis | Descripción | Usos comunes |

|---|---|---|

| Bio-aceite | Un combustible líquido de vapores condensados | Combustible para calderas, refinación química |

| Gas de síntesis | Una mezcla de gases combustibles | Calor de proceso, generación de energía |

| Biocarbón | Un residuo sólido rico en carbono | Mejorador del suelo, carbón activado |

¿Listo para transformar residuos en recursos valiosos? KINTEK se especializa en equipos y consumibles avanzados de pirólisis para un procesamiento de materiales eficiente y sostenible. Ya sea que su objetivo sea la gestión de residuos, la producción de energía renovable o la agricultura sostenible, nuestras soluciones están diseñadas para maximizar su producción de bio-aceite, gas de síntesis y biocarbón. ¡Contacte hoy mismo a nuestros expertos en equipos de laboratorio para discutir cómo la pirólisis puede beneficiar su operación!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis