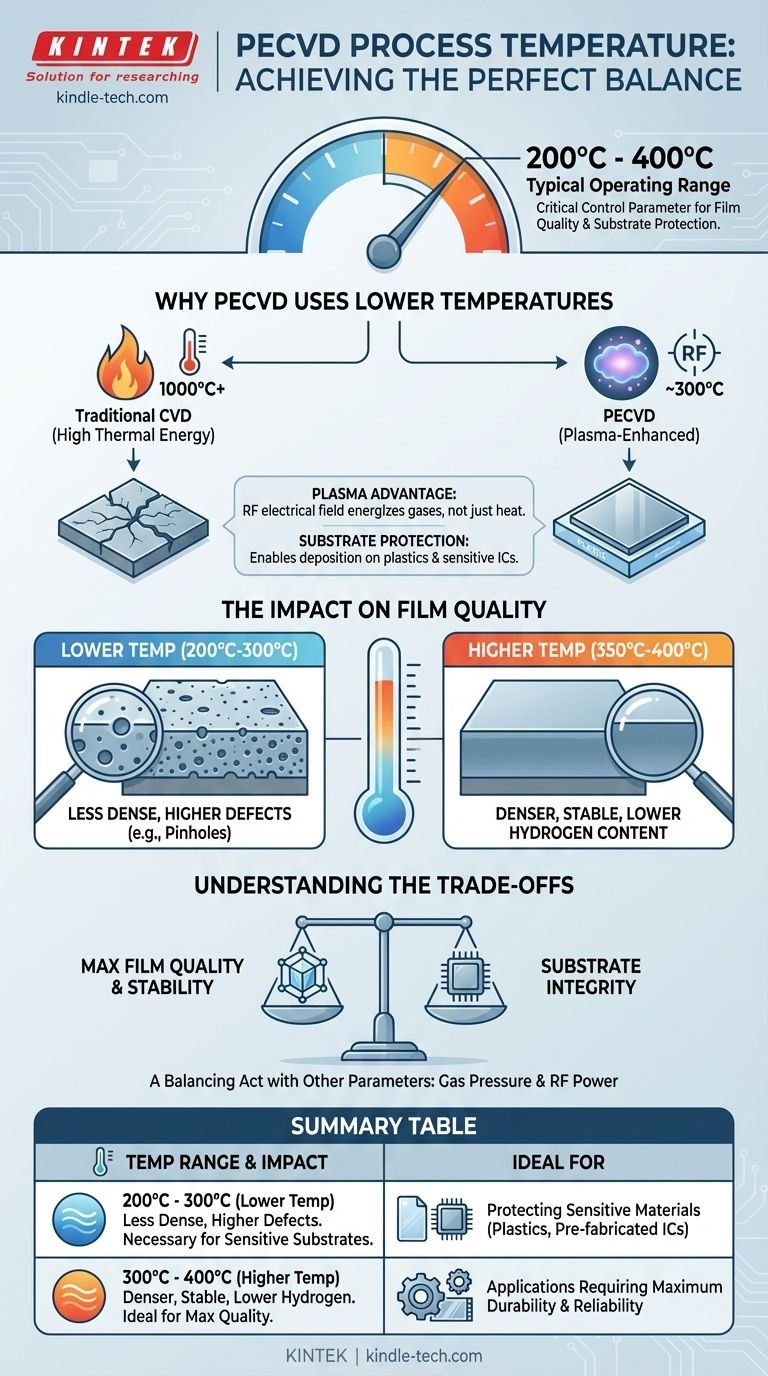

Para ser precisos, la deposición química de vapor asistida por plasma (PECVD) se lleva a cabo típicamente a temperaturas entre 200°C y 400°C. Esta temperatura relativamente baja es la principal ventaja del proceso, especialmente en comparación con los métodos tradicionales de deposición química de vapor (CVD) que requieren mucho más calor. Sin embargo, este rango no es absoluto y se ajusta en función de la calidad específica de la película y los requisitos del sustrato de la aplicación.

La temperatura específica para un proceso PECVD no es un número fijo, sino un parámetro de control crítico. Representa una compensación fundamental entre lograr la mayor calidad de película posible y proteger el sustrato subyacente del daño térmico.

Por qué el PECVD utiliza temperaturas más bajas

Para comprender el papel de la temperatura, es esencial entender primero por qué se elige el PECVD sobre otros métodos de deposición. La innovación central del proceso es el uso de plasma para energizar los gases reactivos.

La ventaja del plasma

En el CVD tradicional, se requiere una alta energía térmica (a menudo más de 1000°C) para descomponer los gases precursores e iniciar la reacción química que forma la película delgada.

En el PECVD, un campo eléctrico de RF excita los gases en un plasma, un estado de gas ionizado. Este plasma proporciona la energía necesaria para la reacción, permitiendo que el proceso ocurra a una temperatura mucho más baja.

Protección de sustratos sensibles

El principal beneficio de esta menor temperatura de operación es la capacidad de depositar películas sobre materiales que no pueden soportar altas temperaturas.

Esto hace que el PECVD sea invaluable para aplicaciones que involucran plásticos, circuitos integrados con capas previamente fabricadas y otros componentes sensibles a la temperatura donde los procesos de alta temperatura causarían daños o difusión.

El impacto de la temperatura en la calidad de la película

Si bien el PECVD opera a bajas temperaturas, la temperatura exacta seleccionada dentro de su rango típico tiene un impacto directo y significativo en las propiedades finales de la película depositada.

Temperaturas más altas para películas más densas

Elevar la temperatura hacia el extremo superior del rango de PECVD (típicamente de 350°C a 400°C) generalmente da como resultado una película de mayor calidad.

Esta mayor energía térmica ayuda a crear un material más denso y estable con un menor contenido de hidrógeno. Estas películas son más robustas y exhiben tasas de grabado más lentas, lo que indica menos defectos estructurales.

Temperaturas más bajas y posibles defectos

Operar en el extremo inferior del rango de temperatura es necesario para sustratos muy sensibles.

Sin embargo, las películas depositadas a temperaturas más bajas pueden ser menos densas y pueden tener una mayor concentración de defectos, como microagujeros. Esta es una consecuencia directa de proporcionar menos energía térmica a los átomos para que se asienten en una estructura óptima y con pocos defectos.

Comprendiendo las compensaciones

La elección de la temperatura en el PECVD nunca se hace en el vacío. Es un acto de equilibrio entre prioridades contrapuestas y funciona en concierto con otras variables del proceso.

Calidad de la película vs. Integridad del sustrato

Esta es la compensación central. Debe decidir qué es más crítico: la calidad de película más alta posible o la preservación del dispositivo o material subyacente.

Si el sustrato puede soportarlo, una temperatura más alta casi siempre se prefiere para una película más duradera y confiable.

El papel de otros parámetros del proceso

La temperatura es solo una pieza del rompecabezas. Funciona junto con otras variables críticas como la presión del gas y la potencia de RF.

Por ejemplo, un proceso ejecutado a una temperatura más baja podría requerir ajustes en la presión o la potencia del plasma para compensar y lograr una tasa de deposición y una calidad de película aceptables. Estos parámetros juntos definen el resultado final.

Elegir la temperatura adecuada para su proceso

Su objetivo específico determinará la temperatura ideal dentro de la ventana operativa del PECVD.

- Si su enfoque principal es la máxima calidad y estabilidad de la película: Opere a la temperatura más alta que su sustrato y equipo puedan tolerar de forma segura, a menudo en el rango de 350°C a 400°C, para producir una película densa con bajo contenido de hidrógeno.

- Si su enfoque principal es proteger un sustrato sensible a la temperatura: Utilice la temperatura más baja posible que aún produzca una película con propiedades aceptables para su aplicación, y esté preparado para caracterizar y gestionar posibles aumentos en los defectos.

- Si trabaja con materiales orgánicos extremadamente sensibles: Es posible que deba investigar variantes especializadas como la deposición química de vapor asistida por plasma (PACVD), que puede operar a temperaturas aún más bajas, a veces por debajo de 180°C.

En última instancia, seleccionar la temperatura correcta es una decisión estratégica que influye directamente en el rendimiento y la fiabilidad del dispositivo final.

Tabla resumen:

| Rango de temperatura | Impacto principal en la película | Ideal para |

|---|---|---|

| 200°C - 300°C | Menor densidad, mayor potencial de defectos | Protección de sustratos sensibles (p. ej., plásticos, CI prefabricados) |

| 300°C - 400°C | Películas más densas y estables con menor contenido de hidrógeno | Aplicaciones que requieren máxima calidad y durabilidad de la película |

¿Listo para optimizar su proceso PECVD para obtener resultados superiores en películas delgadas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades específicas de deposición. Ya sea que trabaje con semiconductores sensibles o materiales avanzados, nuestros expertos pueden ayudarle a seleccionar el sistema PECVD adecuado para lograr el equilibrio perfecto entre la calidad de la película y la protección del sustrato.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato