Técnicamente, no existe un límite superior de temperatura único para la soldadura fuerte. En cambio, la soldadura fuerte se define por su límite inferior de temperatura de 450 °C (840 °F). La temperatura real utilizada está determinada por el metal de aportación específico, mientras que el límite superior práctico siempre lo establece el punto de fusión de los materiales base que se están uniendo.

La temperatura crítica en la soldadura fuerte no es un número único, sino una ventana cuidadosamente controlada. Debe operar por encima del punto de fusión de su metal de aportación pero de forma segura por debajo del punto de fusión de sus materiales base. Este principio fundamental es lo que define el proceso y lo separa tanto de la soldadura blanda como de la soldadura por fusión.

La línea divisoria: Soldadura fuerte vs. Soldadura blanda vs. Soldadura por fusión

Para comprender los límites de temperatura de la soldadura fuerte, primero debe comprender su lugar entre otros procesos de unión. La temperatura es la distinción principal.

El umbral de 450 °C (840 °F)

La American Welding Society define oficialmente la soldadura fuerte como cualquier proceso que une materiales utilizando un metal de aportación que se funde y fluye por encima de 450 °C (840 °F).

Cualquier proceso similar que ocurra por debajo de esta temperatura se define como soldadura blanda. Esta única temperatura es la línea divisoria globalmente aceptada entre ambas.

Principio fundamental de la soldadura fuerte: Acción capilar

En una operación de soldadura fuerte adecuada, solo el metal de aportación se funde. Los materiales base que se unen se calientan, pero nunca alcanzan su punto de fusión.

El metal de aportación fundido es atraído hacia el espacio ajustado entre las piezas a través de un fenómeno llamado acción capilar. Esto crea una unión fuerte y metalúrgicamente unida sin fusionar los materiales base.

Por qué la soldadura por fusión es diferente

La soldadura por fusión, por el contrario, funciona fundiendo los propios materiales base, a menudo junto con un metal de aportación, para fusionarlos en una sola pieza continua.

Debido a que implica la fusión de los materiales base, la soldadura por fusión siempre ocurre a temperaturas significativamente más altas que la soldadura fuerte para cualquier metal dado.

Encontrando su ventana de temperatura de soldadura fuerte

La temperatura "correcta" de soldadura fuerte no es un número, sino un rango específico dictado por sus materiales.

El papel del metal de aportación

Cada metal de aportación para soldadura fuerte tiene un rango de fusión definido por dos puntos: su solidus (la temperatura a la que comienza a fundirse) y su liquidus (la temperatura a la que está completamente líquido).

Para asegurar un flujo y una acción capilar adecuados, los materiales base deben calentarse a una temperatura por encima del punto de liquidus del metal de aportación. Para la mayoría de los metales de aportación, esto suele ser de 30 a 60 °C (50 a 100 °F) por encima de la temperatura de liquidus.

La restricción del material base

El límite superior absoluto para su temperatura de soldadura fuerte es el solidus del material base más débil del conjunto.

Si supera esta temperatura, comenzará a fundir la pieza misma. El proceso deja de ser soldadura fuerte y se convierte en soldadura por fusión o, más precisamente, en un fallo. Esto puede causar daños irreversibles, distorsión y una unión débil.

El "rango de soldadura fuerte" en la práctica

Su ventana de temperatura de trabajo es, por lo tanto, el rango entre el liquidus del metal de aportación y el solidus del material base.

Por ejemplo, unir acero (se funde a ~1370 °C) con un metal de aportación a base de plata (liquidus a ~650 °C) le da una ventana de trabajo enorme. Unir piezas de aluminio (se funde a ~600 °C) con un metal de aportación de aluminio-silicio (liquidus a ~585 °C) requiere un control de temperatura extremadamente preciso.

Comprendiendo las compensaciones: El calor y sus consecuencias

Las altas temperaturas de la soldadura fuerte, incluso cuando están por debajo del punto de fusión del metal base, tienen efectos significativos que debe gestionar.

La zona afectada por el calor (ZAC)

El área del material base cerca de la unión se calienta y luego se enfría. Este ciclo térmico crea una zona afectada por el calor (ZAC).

Dentro de la ZAC, la microestructura y las propiedades mecánicas del metal (como la dureza y la resistencia) pueden alterarse. Esta es una consideración crítica para aleaciones tratadas térmicamente o endurecidas por trabajo.

Riesgo de distorsión y deformación

Calentar el metal hace que se expanda, y enfriarlo hace que se contraiga. El calentamiento desigual o excesivo puede hacer que las piezas se deformen o distorsionen, especialmente en conjuntos delgados o complejos. Las temperaturas de soldadura fuerte más bajas reducen este riesgo.

Oxidación y la necesidad de fundente

A temperaturas de soldadura fuerte, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire, formando óxidos en la superficie. Estas capas de óxido impiden que el metal de aportación moje la superficie y fluya hacia la unión.

Por esta razón, un fundente para soldadura fuerte o una atmósfera controlada y libre de oxígeno (como nitrógeno o vacío) es innegociable. Protegen el área de la unión de la oxidación durante el ciclo de calentamiento.

Tomando la decisión correcta para su aplicación

La selección del proceso correcto requiere equilibrar los requisitos de la unión, las propiedades del material y los efectos térmicos.

- Si su objetivo principal es la máxima resistencia de la unión en metales gruesos y similares: La soldadura por fusión suele ser la opción superior, ya que fusiona los materiales base en una sola pieza.

- Si su objetivo principal es unir metales diferentes, secciones delgadas o conjuntos complejos sin distorsión: Las temperaturas más bajas de la soldadura fuerte y su naturaleza de no fusión proporcionan una ventaja significativa.

- Si su objetivo principal es unir componentes electrónicos sensibles al calor o tuberías de cobre estándar: La soldadura blanda es el proceso correcto, ya que sus bajas temperaturas evitan daños a los componentes y materiales.

Dominar la ventana de temperatura es clave para crear uniones soldadas fuertes, fiables y precisas.

Tabla resumen:

| Factor de temperatura de soldadura fuerte | Punto de temperatura clave | Descripción |

|---|---|---|

| Límite inferior | 450 °C (840 °F) | Definición oficial de la AWS que separa la soldadura fuerte de la soldadura blanda |

| Liquidus del metal de aportación | Varía según la aleación | Temperatura a la que el metal de aportación se vuelve completamente líquido |

| Solidus del material base | Varía según el material | Límite superior absoluto para evitar la fusión de las piezas que se unen |

| Ventana de trabajo | Entre liquidus y solidus | El rango de temperatura seguro para una soldadura fuerte exitosa |

¿Necesita un control preciso de la temperatura para sus aplicaciones de soldadura fuerte? KINTEK se especializa en equipos y consumibles de laboratorio que garantizan un procesamiento térmico preciso para sus necesidades de unión. Nuestras soluciones le ayudan a mantener la ventana de temperatura crítica entre el flujo del metal de aportación y la integridad del material base. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos de soldadura fuerte y unión de materiales de su laboratorio con equipos fiables y de precisión.

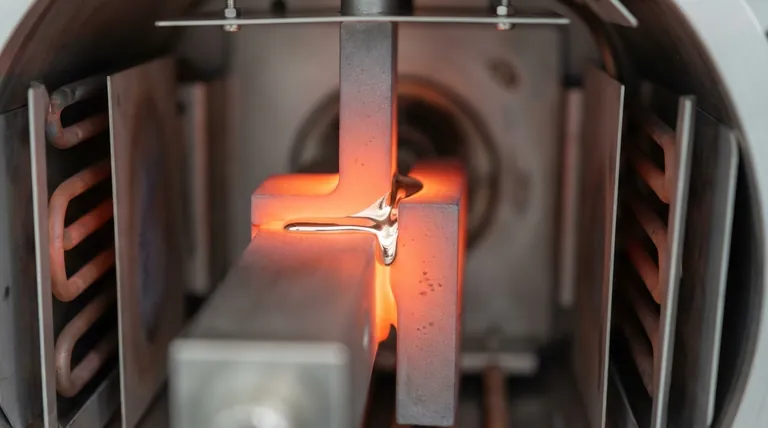

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.