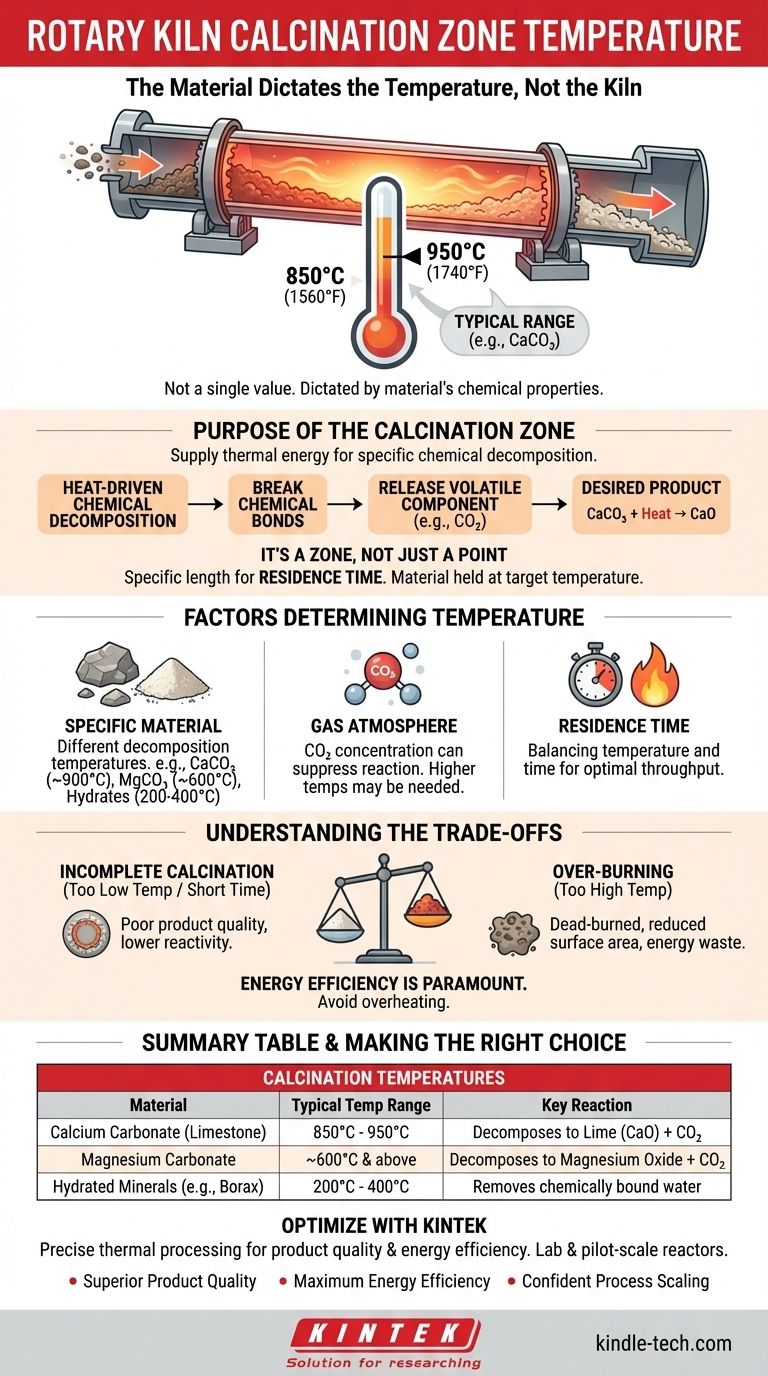

La temperatura en la zona de calcinación de un horno rotatorio no es un valor único, sino que está dictada enteramente por las propiedades químicas del material que se está procesando. Para la aplicación más común, la calcinación de carbonato de calcio (CaCO3) en la producción de cemento y cal, la temperatura de la cama de material se mantiene típicamente entre 850°C y 950°C (1560°F a 1740°F) para facilitar la descomposición química necesaria.

El principio fundamental a comprender es que el horno proporciona el entorno, pero el material dicta la temperatura. La calcinación es una reacción química, y la temperatura requerida es el punto específico en el que la materia prima se descompone en sus componentes deseados.

¿Cuál es el Propósito de la Zona de Calcinación?

El horno rotatorio es un entorno cuidadosamente controlado con zonas térmicas distintas. El único propósito de la zona de calcinación es suministrar suficiente energía térmica para desencadenar una descomposición química específica.

Descomposición Química Impulsada por el Calor

La calcinación es el proceso de calentar un material sólido para expulsar un componente volátil. Esto no es simplemente secado; es un cambio químico fundamental.

La energía calorífica suministrada en esta zona debe ser suficiente para romper los enlaces químicos dentro del material. Un ejemplo clásico es calentar piedra caliza (carbonato de calcio, CaCO3) hasta que se descompone, liberando dióxido de carbono (CO2) gaseoso y dejando atrás cal (óxido de calcio, CaO).

Es una Zona, No Solo un Punto

La zona de calcinación es una longitud específica del horno donde el material se mantiene dentro del rango de temperatura objetivo. El material se mueve a través de esta zona a medida que el horno gira, proporcionando el tiempo de residencia necesario para que la reacción se complete.

Factores que Determinan la Temperatura de Calcinación

La temperatura exacta es una función de la química y la física. Varias variables deben gestionarse para asegurar una reacción eficiente y completa.

El Material Específico que se Procesa

Este es el factor más importante. Diferentes materiales se descomponen a temperaturas muy diferentes.

- Carbonato de Calcio (CaCO3): Requiere una temperatura del material de alrededor de 900°C para que la descomposición proceda a una velocidad efectiva.

- Minerales Hidratados (ej. Bórax): La eliminación de agua químicamente ligada ocurre a temperaturas mucho más bajas, a menudo en el rango de 200°C a 400°C.

- Carbonato de Magnesio (MgCO3): Se descompone a una temperatura más baja que el carbonato de calcio, típicamente comenzando alrededor de 600°C.

La Atmósfera Gaseosa del Horno

La composición del gas caliente que fluye a través del horno también juega un papel. En el caso de la calcinación de piedra caliza, la reacción es reversible.

Una alta concentración de CO2 en la atmósfera del horno puede suprimir o ralentizar la reacción, requiriendo temperaturas ligeramente más altas para superar la presión parcial del gas.

Tiempo de Residencia

La temperatura y el tiempo están interconectados. Una temperatura más baja puede ser suficiente si el material se mantiene en la zona durante un período más largo. Por el contrario, una temperatura más alta puede acelerar la reacción. Los operadores equilibran estos dos factores para lograr un rendimiento y una eficiencia energética óptimos.

Comprender las Compensaciones

Lograr la calcinación correcta es un acto de equilibrio. Una mala gestión del proceso conduce a una mala calidad del producto y al desperdicio de energía.

El Riesgo de Calcinación Incompleta

Si la temperatura es demasiado baja o el tiempo de residencia es demasiado corto, el material no se descompondrá por completo. Esto da como resultado un producto final con un núcleo sin reaccionar, lo que reduce su pureza y reactividad. Para el cemento, esto significa menor calidad; para la cal, significa un rendimiento deficiente en aplicaciones químicas.

El Riesgo de Sobrecalentamiento (Over-Burning)

Si la temperatura es demasiado alta, el material puede quedar "quemado en exceso" o sinterizado. Este proceso reduce el área superficial y la reactividad del producto final. La cal sobrecalentada, por ejemplo, es lenta para apagarse (reaccionar con agua) y es menos efectiva.

La Eficiencia Energética es Primordial

Operar un horno rotatorio consume mucha energía. Operar la zona de calcinación incluso ligeramente más caliente de lo necesario resulta en un desperdicio significativo de combustible, lo que aumenta los costos operativos y el impacto ambiental sin ningún beneficio para el producto.

Tomar la Decisión Correcta para su Objetivo

El ajuste de temperatura correcto es una consecuencia directa de su objetivo de procesamiento. Debe optimizar el funcionamiento del horno para que coincida con las necesidades específicas de su material.

- Si su enfoque principal es producir cal o cemento: Su objetivo es mantener la cama de material cerca de los 900°C para descomponer completamente el carbonato de calcio sin sobrecalentar la cal resultante.

- Si su enfoque principal es eliminar el agua ligada de un hidrato: Debe utilizar una temperatura mucho más baja específica para ese mineral para expulsar el agua sin derretir o degradar el material de otra manera.

- Si su enfoque principal es la eficiencia general del proceso: Necesita encontrar la temperatura más baja posible y el tiempo de residencia más corto que aún logre una calcinación completa para minimizar el consumo de combustible.

En última instancia, el control preciso de la temperatura es la clave para garantizar tanto la calidad del producto como la rentabilidad operativa.

Tabla Resumen:

| Material | Rango de Temperatura Típico de la Zona de Calcinación | Reacción Clave |

|---|---|---|

| Carbonato de Calcio (Piedra Caliza) | 850°C - 950°C (1560°F - 1740°F) | Se descompone en Cal (CaO) + CO₂ |

| Carbonato de Magnesio | ~600°C y superior | Se descompone en Óxido de Magnesio + CO₂ |

| Minerales Hidratados (ej. Bórax) | 200°C - 400°C | Elimina el agua químicamente ligada |

Optimice su Proceso de Calcinación con KINTEK

El procesamiento térmico preciso es fundamental para la calidad del producto y la eficiencia energética. Ya sea que esté procesando minerales, productos químicos o materiales avanzados, seleccionar el equipo adecuado es el primer paso.

KINTEK se especializa en reactores y hornos de laboratorio y planta piloto de alta calidad, perfectos para determinar los parámetros exactos de calcinación que requiere su material antes de escalar a la producción industrial.

Permítanos ayudarle a lograr:

- Calidad Superior del Producto: Evite la calcinación incompleta o el sobrecalentamiento.

- Máxima Eficiencia Energética: Identifique la temperatura y el tiempo de residencia óptimos para su material específico.

- Escalado de Procesos con Confianza: Utilice datos fiables de nuestro equipo para diseñar su operación a escala completa.

Contacte a KINTEK hoy mismo para discutir sus necesidades de procesamiento térmico. Nuestros expertos están listos para brindarle soluciones que aseguren su éxito.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Cuál es la función principal de un horno tubular rotatorio industrial? Reducción de polvo de tungsteno con hidrógeno

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material