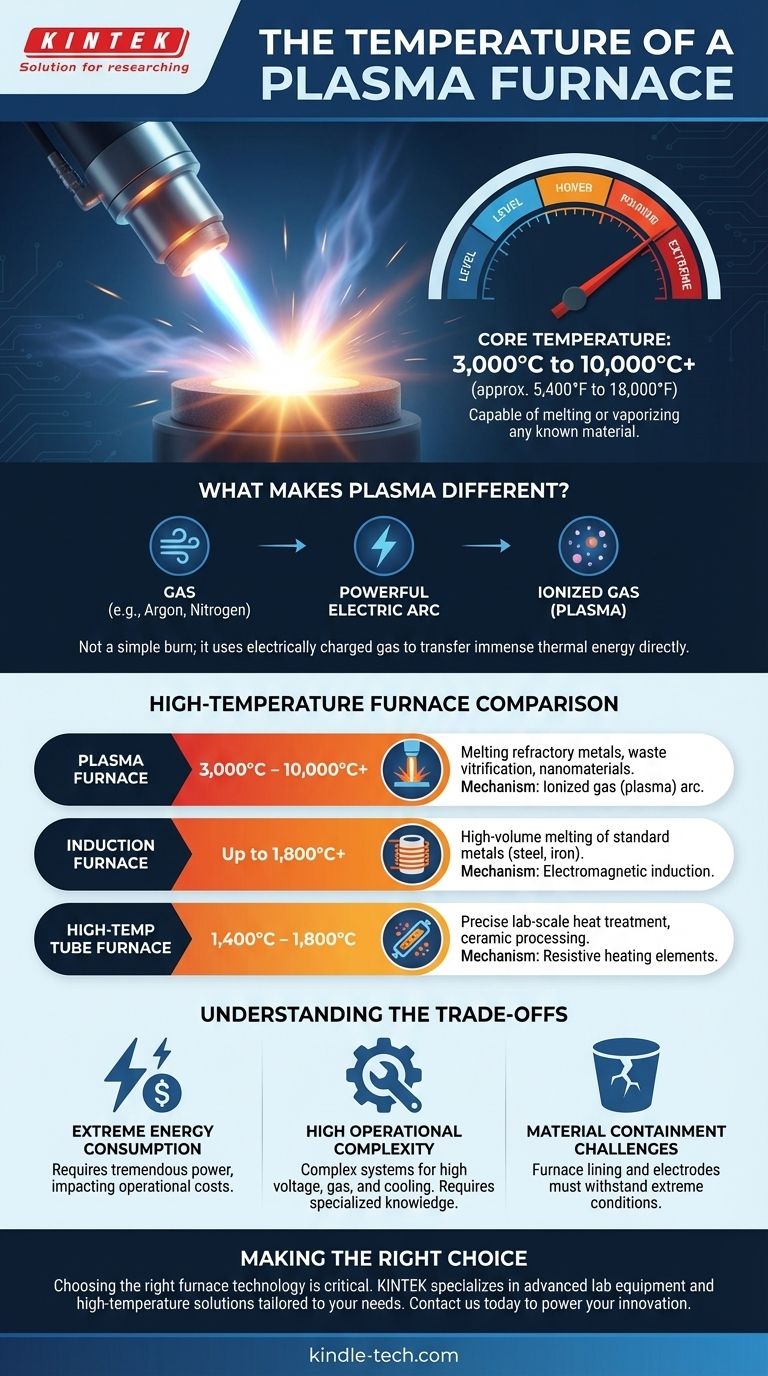

En resumen, un horno de plasma opera a temperaturas excepcionalmente altas, con el núcleo del arco de plasma alcanzando típicamente entre 3.000 °C y 10.000 °C (aproximadamente 5.400 °F a 18.000 °F). En algunas aplicaciones especializadas, estas temperaturas pueden subir aún más, superando con creces las capacidades de las tecnologías de calentamiento convencionales.

La conclusión fundamental es que la temperatura de un horno de plasma no es solo un número más alto; representa un estado de la materia fundamentalmente diferente. Utiliza gas eléctricamente cargado (plasma) para transferir energía, desbloqueando temperaturas capaces de fundir o vaporizar cualquier material conocido.

¿Qué hace diferentes a los hornos de plasma?

Para comprender las temperaturas extremas, primero debemos entender el principio central de la tecnología. Un horno de plasma no "quema" un combustible ni utiliza un elemento calefactor simple en el sentido tradicional.

Del gas al plasma

Un horno de plasma funciona haciendo pasar un gas, como argón o nitrógeno, a través de un potente arco eléctrico. Este arco arranca electrones de los átomos del gas, creando un gas ionizado, que es el estado de la materia conocido como plasma.

Transferencia de energía directa e intensa

Este chorro de plasma, a menudo dirigido por una antorcha de plasma, contiene una inmensa energía térmica. Cuando este chorro golpea el material objetivo (la "carga"), transfiere su energía con una eficiencia y velocidad increíbles, lo que conduce a un calentamiento y fusión rápidos.

Cómo se compara el plasma con otros hornos de alta temperatura

Las temperaturas alcanzadas por el plasma son de una clase propia. Ponerlas en contexto con otros hornos industriales comunes resalta la diferencia significativa en capacidad.

Hornos de plasma (3.000 °C a 10.000 °C)

Estos hornos se utilizan para las aplicaciones más exigentes, como la vitrificación de residuos (convertir residuos peligrosos en vidrio inerte), la fusión de metales altamente refractarios como el tungsteno o la producción de nanomateriales especializados.

Hornos de inducción (hasta 1.800 °C+)

Como se señaló, un horno de inducción puede alcanzar temperaturas de 1800 °C o más. Funciona utilizando potentes campos magnéticos para inducir una corriente eléctrica dentro del propio material conductor, lo que hace que se caliente de adentro hacia afuera. Esto es muy eficiente para fundir metales como el acero y el hierro, pero opera muy por debajo del potencial del plasma.

Hornos de tubo de alta temperatura (1.400 °C a 1.800 °C)

Estos hornos dependen de elementos calefactores resistivos para calentar una cámara. Pueden alcanzar temperaturas entre 1400 °C y 1800 °C y son excelentes para procesos que requieren un control preciso de la temperatura en una atmósfera controlada, como en entornos de laboratorio o para tratar cerámicas de alto rendimiento.

Comprender las compensaciones

La inmensa potencia de un horno de plasma conlleva importantes consideraciones operativas que lo hacen inadecuado para todas las aplicaciones.

Consumo energético extremo

Crear y mantener un arco de plasma requiere una tremenda cantidad de energía eléctrica. El consumo de energía es un factor principal en su costo operativo y limita su uso a aplicaciones donde dicho calor es absolutamente necesario.

Alta complejidad operativa

Estos no son dispositivos sencillos. Implican sistemas complejos para gestionar la electricidad de alto voltaje, el flujo de gas y la refrigeración. Operarlos y mantenerlos requiere conocimientos altamente especializados y protocolos de seguridad estrictos.

Desafíos de contención de materiales

El revestimiento del horno y los propios electrodos deben estar hechos de materiales capaces de soportar las temperaturas extremas y las duras condiciones dentro del horno. Esto aumenta el costo y la complejidad del mantenimiento.

Tomar la decisión correcta para su objetivo

La tecnología de calentamiento correcta depende totalmente del material y del resultado deseado.

- Si su enfoque principal es fundir materiales refractarios o vitrificar residuos peligrosos: Un horno de plasma es la única opción viable debido a sus capacidades de temperatura inigualables.

- Si su enfoque principal es la fusión eficiente y de gran volumen de metales estándar como el acero o el aluminio: Un horno de inducción proporciona un excelente control, velocidad y eficiencia energética para este rango de temperatura.

- Si su enfoque principal es el tratamiento térmico preciso y controlado o la síntesis de materiales a escala de laboratorio: Un horno de tubo de alta temperatura ofrece la estabilidad y la atmósfera controlada necesarias para estas tareas sensibles.

En última instancia, comprender el mecanismo de calentamiento central es la clave para seleccionar la herramienta adecuada para su aplicación de alta temperatura.

Tabla de resumen:

| Tipo de horno | Rango de temperatura típico | Mecanismo de calentamiento central | Ideal para |

|---|---|---|---|

| Horno de plasma | 3.000 °C a 10.000 °C+ | Arco de gas ionizado (plasma) | Fusión de metales refractarios, vitrificación de residuos, nanomateriales |

| Horno de inducción | Hasta 1.800 °C+ | Inducción electromagnética | Fusión de gran volumen de metales estándar (acero, hierro) |

| Horno de tubo de alta temperatura | 1.400 °C a 1.800 °C | Elementos calefactores resistivos | Tratamiento térmico de precisión a escala de laboratorio, procesamiento de cerámica |

¿Listo para aprovechar el calor extremo para sus proyectos más desafiantes?

Elegir la tecnología de horno adecuada es fundamental para su éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidas soluciones de alta temperatura adaptadas a los requisitos específicos de su material y proceso.

Nuestros expertos pueden ayudarle a determinar si un horno de plasma, de inducción o de tubo es la opción correcta para su aplicación, asegurando que logre los resultados precisos que necesita con una eficiencia óptima.

Contáctenos hoy para discutir sus desafíos de alta temperatura y descubrir cómo las soluciones de KINTEK pueden impulsar su innovación. ➡️ Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué factores influyen en el diseño general de un horno tubular? Adapte su proceso al sistema perfecto