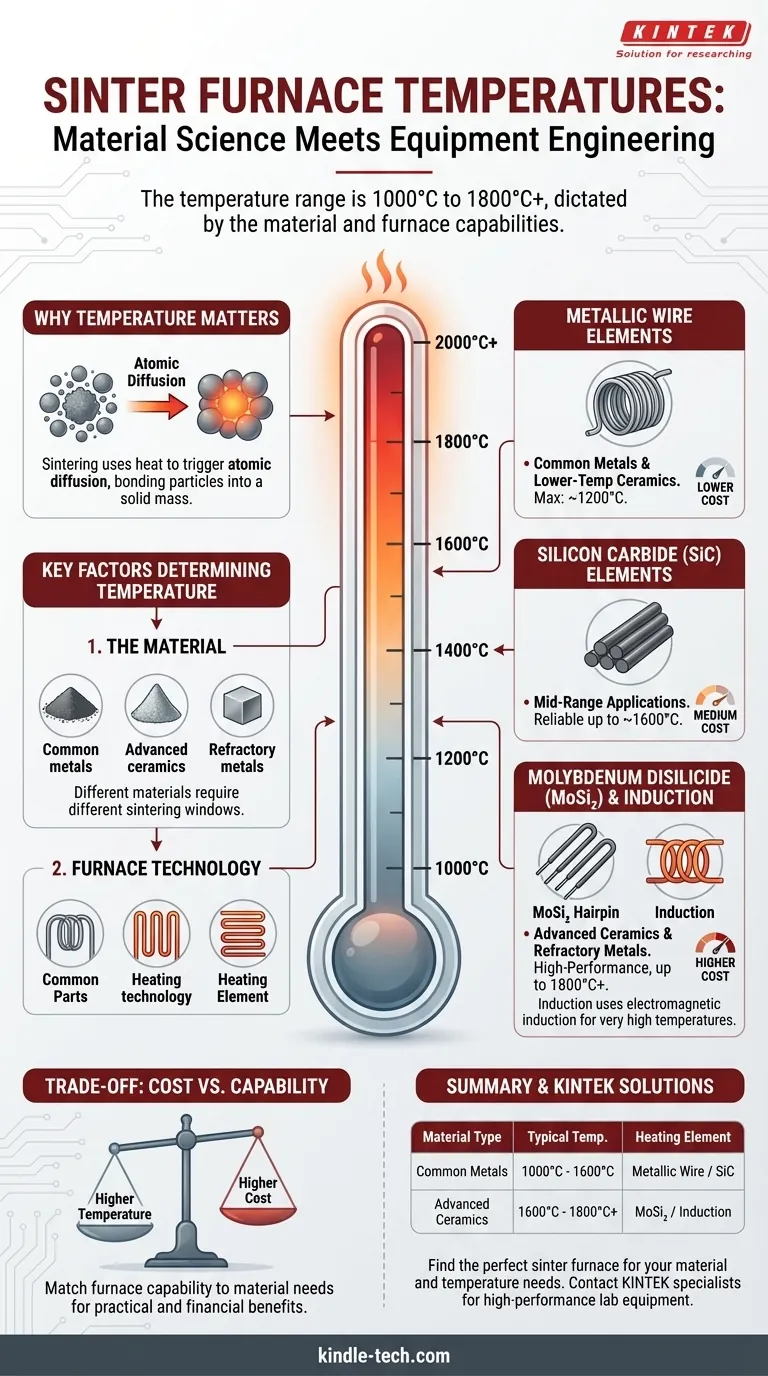

En resumen, un horno de sinterización opera a temperaturas que generalmente oscilan entre 1000°C y más de 1800°C (1832°F a 3272°F). La temperatura precisa no es un valor único, sino que está dictada por dos factores principales: el material específico que se procesa y los límites tecnológicos de los elementos calefactores del horno.

El principio fundamental a comprender es que la temperatura de sinterización requerida es una propiedad del material con el que se está trabajando. El horno que se utiliza debe contar con la tecnología de calentamiento capaz de alcanzar y mantener esa temperatura específica, creando un vínculo directo entre la ciencia de los materiales y la ingeniería de equipos.

Por qué la temperatura es la variable central en la sinterización

La sinterización es un proceso térmico que densifica un compacto de polvo, uniendo las partículas para crear una masa sólida y coherente. Esto se logra calentando el material a una temperatura inferior a su punto de fusión.

El papel de la difusión atómica

La alta temperatura proporciona la energía necesaria para desencadenar la difusión atómica. Los átomos migran a través de los límites de las partículas, haciendo que los granos individuales se fusionen y los vacíos entre ellos se reduzcan.

Sin la temperatura suficiente, este proceso de difusión no se producirá y el material permanecerá como un polvo suelto. Si la temperatura es demasiado alta, el material se fundirá, perdiendo su forma y estructura.

Factores clave que determinan la temperatura del horno

La temperatura de funcionamiento de un horno de sinterización no es arbitraria. Es una función de los requisitos del material y de las capacidades de diseño del horno.

El material que se está sinterizando

Este es el factor más crítico. Los diferentes materiales tienen ventanas de sinterización muy distintas. Por ejemplo, algunos polvos metálicos se pueden sinterizar a temperaturas más bajas, mientras que las cerámicas avanzadas y los metales refractarios requieren un calor extremadamente alto para iniciar la difusión atómica.

La tecnología de los elementos calefactores

La temperatura máxima alcanzable de un horno está fundamentalmente limitada por los materiales utilizados para sus elementos calefactores. Este es el punto de diferenciación más común en los hornos de cámara estándar.

- Elementos de alambre metálico: Son comunes en aplicaciones de menor temperatura, alcanzando típicamente temperaturas máximas entre 1000°C y 1200°C.

- Elementos de Carburo de Silicio (SiC): Para temperaturas de rango medio, se utilizan elementos de SiC. Estos pueden alcanzar de manera fiable hasta 1600°C.

- Elementos de Disiliciuro de Molibdeno (MoSi2): Estos son el estándar para hornos de laboratorio y producción de alta temperatura, capaces de alcanzar hasta 1800°C.

El diseño del horno

Más allá de los elementos calefactores, el diseño general del horno juega un papel. Un horno de inducción, por ejemplo, no utiliza elementos calefactores de resistencia tradicionales. En su lugar, utiliza inducción electromagnética para calentar el material directamente.

Dependiendo de la eficiencia del acoplamiento inductivo, estos hornos especializados pueden alcanzar temperaturas de 1800°C o significativamente más, lo que los hace adecuados para las aplicaciones más exigentes.

Comprender las compensaciones: Costo frente a capacidad

Elegir o especificar un horno de sinterización implica una compensación directa entre su capacidad de temperatura y su costo.

Mayor temperatura equivale a mayor costo

Los hornos equipados con elementos calefactores de alto rendimiento como el Disiliciuro de Molibdeno son significativamente más caros que aquellos con elementos de alambre metálico estándar. Este costo se refleja tanto en la compra inicial del equipo como en los gastos operativos a largo plazo, incluido el consumo de energía y el reemplazo de elementos.

Equilibrar necesidades con presupuesto

El objetivo es hacer coincidir la capacidad del horno con la cartera de materiales. No hay ningún beneficio práctico o financiero en adquirir un horno de 1800°C si los materiales con los que se trabaja solo requieren sinterización a 1100°C. Una comprensión exhaustiva de los requisitos de su material es esencial para realizar una inversión acertada.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno apropiado, primero debe definir los requisitos de temperatura de sus materiales.

- Si su enfoque principal son los metales comunes o las cerámicas de menor temperatura: Un horno de cámara con elementos de alambre metálico o carburo de silicio (1000°C - 1600°C) es la solución más práctica y rentable.

- Si su enfoque principal son las cerámicas avanzadas, los metales refractarios o la investigación de materiales de vanguardia: Necesitará un horno de alto rendimiento con elementos de Disiliciuro de Molibdeno o un horno de inducción especializado capaz de alcanzar 1800°C y más.

En última instancia, comprender la relación entre las propiedades de su material y la tecnología de calentamiento del horno es la clave para una sinterización exitosa y eficiente.

Tabla de resumen:

| Tipo de Material | Rango de Temperatura de Sinterización Típico | Elemento Calefactor Común |

|---|---|---|

| Metales Comunes / Cerámicas de Baja Temperatura | 1000°C - 1600°C | Alambre Metálico / Carburo de Silicio (SiC) |

| Cerámicas Avanzadas / Metales Refractarios | 1600°C - 1800°C+ | Disiliciuro de Molibdeno (MoSi₂) / Inducción |

¿Listo para encontrar el horno de sinterización perfecto para su material y necesidades de temperatura específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluida una gama completa de hornos de sinterización adaptados para todo, desde metales comunes hasta cerámicas avanzadas. Nuestros expertos le ayudarán a seleccionar el horno adecuado con la capacidad de temperatura precisa que necesita, asegurando resultados óptimos y eficiencia para su laboratorio.

¡Contacte a nuestros especialistas hoy mismo para una consulta personalizada y descubra la diferencia KINTEK en soluciones de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión