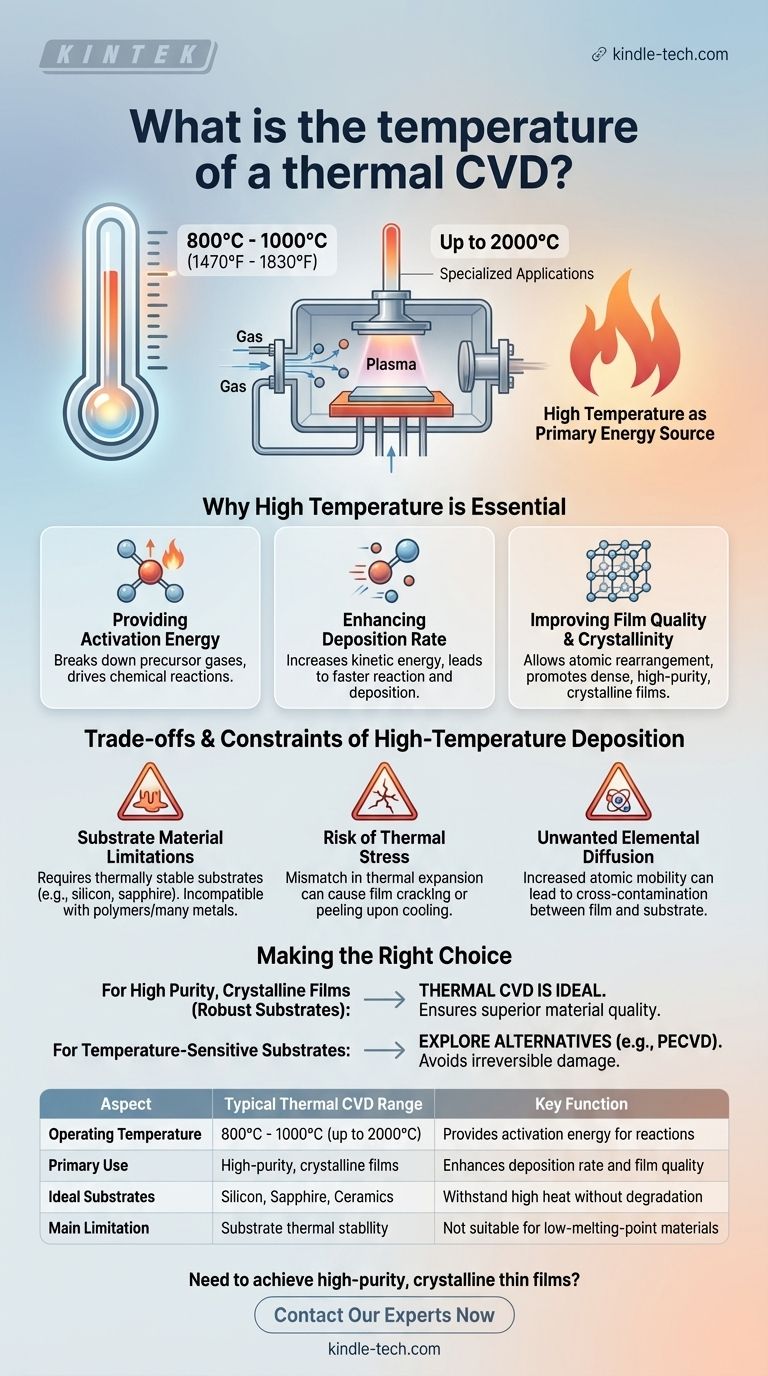

En un proceso típico de deposición química de vapor (CVD) térmica, las temperaturas de operación son altas, generalmente oscilando entre 800°C y 1000°C (1470°F a 1830°F). Para aplicaciones más exigentes o especializadas, este rango puede extenderse significativamente más, alcanzando a veces hasta 2000°C.

El principio fundamental del CVD térmico es su uso directo de alta temperatura como fuente de energía primaria. Este calor es necesario para descomponer los gases precursores e impulsar las reacciones químicas que forman una película sólida de alta calidad en la superficie de un sustrato.

Por qué el CVD térmico depende de las altas temperaturas

El entorno de alta temperatura no es un detalle incidental; es el mecanismo fundamental que permite todo el proceso. Cumple varias funciones críticas que dictan la calidad y las características del recubrimiento final.

Proporcionar energía de activación

Cada reacción química requiere una cantidad mínima de energía para iniciarse, conocida como energía de activación. En el CVD térmico, el calor intenso proporciona esta energía, permitiendo que los gases precursores estables se descompongan y reaccionen cerca de la superficie del sustrato para formar el material sólido deseado.

Mejorar la tasa de deposición

Las temperaturas más altas aumentan la energía cinética de las moléculas de gas, lo que lleva a colisiones más frecuentes y energéticas. Esto acelera directamente la velocidad de las reacciones químicas, lo que resulta en una deposición más rápida y eficiente de la película delgada.

Mejorar la calidad y la cristalinidad de la película

El calor permite que los átomos en la superficie se organicen en una estructura más ordenada, estable y cristalina. Esta energía térmica promueve la formación de películas densas y de alta pureza con propiedades materiales superiores, lo que a menudo es imposible de lograr a temperaturas más bajas.

Comprender las compensaciones de la deposición a alta temperatura

Si bien es esencial para el proceso, la dependencia del calor extremo introduce limitaciones y problemas potenciales significativos que deben gestionarse cuidadosamente.

Limitaciones del material del sustrato

El inconveniente más significativo es el requisito de un sustrato térmicamente estable. Los materiales que se funden, deforman o degradan a altas temperaturas, como polímeros, muchos metales comunes o circuitos integrados complejos, son incompatibles con el CVD térmico estándar.

Riesgo de estrés térmico

Una gran desajuste en el coeficiente de expansión térmica entre el sustrato y la película depositada puede causar problemas significativos. A medida que el sistema se enfría después de la deposición, este desajuste puede introducir altos niveles de estrés, lo que lleva a la formación de grietas en la película, desprendimiento o un sustrato deformado.

Difusión elemental no deseada

A temperaturas elevadas, los átomos se vuelven más móviles. Esto puede conducir a una difusión indeseable de elementos del sustrato a la película en crecimiento, o viceversa. Esta contaminación cruzada puede comprometer la pureza y el rendimiento tanto de la película como del sustrato.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere equilibrar la necesidad de calidad de la película con las limitaciones de su sustrato y aplicación.

- Si su objetivo principal es crear películas altamente puras, densas y cristalinas en un sustrato robusto (como silicio, zafiro o cerámicas): El CVD térmico suele ser la opción ideal, ya que la alta temperatura garantiza una calidad de material superior que otros métodos tienen dificultades para igualar.

- Si trabaja con sustratos sensibles a la temperatura o necesita evitar el estrés térmico: Debe explorar técnicas de deposición alternativas de baja temperatura, como el CVD asistido por plasma (PECVD), ya que el CVD térmico convencional probablemente causará daños irreversibles.

En última instancia, comprender el papel de la temperatura es clave para aprovechar el poder del CVD para su material y aplicación específicos.

Tabla resumen:

| Aspecto | Rango típico de CVD térmico | Función clave |

|---|---|---|

| Temperatura de operación | 800°C - 1000°C (hasta 2000°C) | Proporciona energía de activación para las reacciones |

| Uso principal | Películas de alta pureza y cristalinas | Mejora la tasa de deposición y la calidad de la película |

| Sustratos ideales | Silicio, Zafiro, Cerámicas | Resisten altas temperaturas sin degradación |

| Limitación principal | Estabilidad térmica del sustrato | No apto para materiales de bajo punto de fusión |

¿Necesita obtener películas delgadas cristalinas de alta pureza en sustratos robustos? El control preciso de alta temperatura de un sistema CVD térmico es fundamental para su éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas CVD, adaptados a sus objetivos específicos de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar el horno adecuado para garantizar una calidad óptima de la película y una eficiencia de deposición. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Contacte a nuestros expertos ahora

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas