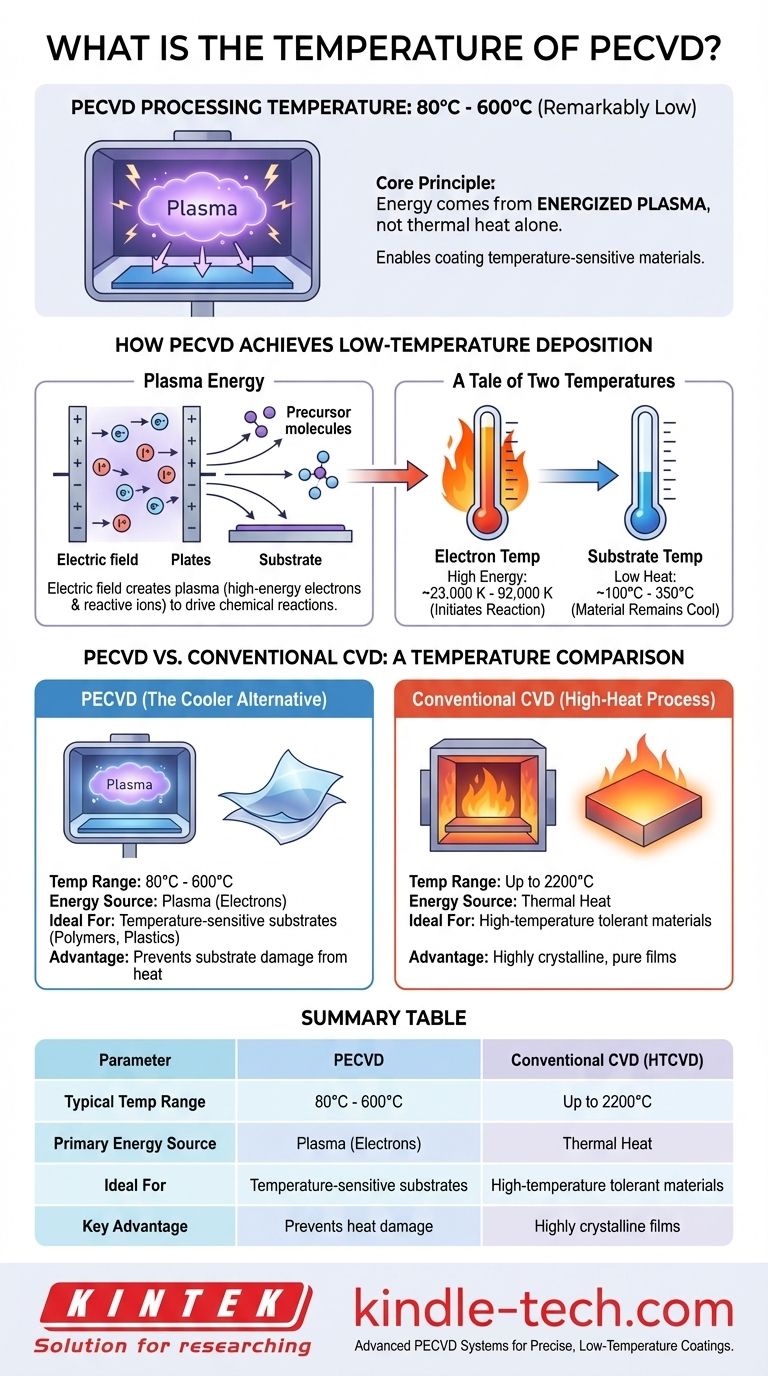

En resumen, la temperatura de procesamiento para la Deposición Química de Vapor Mejorada por Plasma (PECVD) es notablemente baja, típicamente oscilando entre 80°C y 600°C. Esta baja temperatura es la característica definitoria del proceso, lo que permite una amplia gama de aplicaciones imposibles con los métodos tradicionales de alta temperatura. La energía requerida para la reacción química proviene de un plasma energizado en lugar de solo calor térmico.

El principio fundamental a entender es que PECVD separa la fuente de energía de la temperatura del sustrato. Si bien los electrones en el plasma están increíblemente calientes (decenas de miles de grados), el sustrato y el gas circundante permanecen fríos, lo que lo hace ideal para materiales sensibles a la temperatura.

Cómo PECVD logra la deposición a baja temperatura

La ventaja fundamental de PECVD es su capacidad para impulsar reacciones químicas sin calor extremo. Esto se logra creando un sistema de equilibrio no térmico dentro del reactor.

El papel crítico de la energía del plasma

En un reactor PECVD, se utiliza un campo eléctrico para ionizar un gas, creando un plasma. Este plasma es un mar de electrones de alta energía e iones reactivos.

Estos electrones energéticos chocan con las moléculas de gas precursor, rompiéndolas en especies químicas altamente reactivas. Este paso de disociación es lo que permite que la reacción de deposición ocurra en la superficie del sustrato.

Una historia de dos temperaturas

La "temperatura" en un sistema PECVD no es un número único. Coexisten dos entornos térmicos muy diferentes.

La temperatura de los electrones es extraordinariamente alta, con energías medias de los electrones de 2 a 8 eV, equivalente a temperaturas de 23.000 K a más de 92.000 K. Estos electrones poseen la energía necesaria para iniciar la reacción química.

En contraste, la temperatura del sustrato —el calor físico real del material que se recubre— permanece muy baja, a menudo entre 100°C y 350°C. Esto es posible porque los iones más pesados y los átomos de gas neutros no se calientan en la misma medida que los electrones ligeros.

PECVD vs. CVD convencional: una comparación de temperaturas

Comprender la diferencia de temperatura entre PECVD y CVD convencional de alta temperatura (HTCVD) aclara su propuesta de valor única.

CVD convencional: un proceso de alto calor

Los métodos tradicionales de CVD dependen completamente de la energía térmica para descomponer los gases precursores.

Para lograr esto, estos hornos deben operar a temperaturas extremadamente altas, a menudo alcanzando hasta 2200°C. Esto limita severamente los tipos de materiales que pueden usarse como sustratos.

PECVD: la alternativa más fría

Al utilizar plasma como fuente de energía principal, PECVD evita la necesidad de calor extremo.

Este proceso permite la deposición de películas de alta calidad en materiales que se derretirían, deformarían o destruirían en un horno CVD convencional, como polímeros, plásticos y dispositivos semiconductores complejos.

Comprendiendo las compensaciones

Si bien su baja temperatura es una ventaja significativa, PECVD no está exento de consideraciones. Es crucial comprender las compensaciones involucradas.

Calidad y composición de la película

Debido a que la deposición ocurre a temperaturas más bajas, las películas resultantes pueden no ser tan densas o tener la misma estructura cristalina que las cultivadas a temperaturas muy altas.

Las películas depositadas mediante PECVD también pueden tener concentraciones más altas de elementos incorporados, como el hidrógeno, lo que puede afectar las propiedades ópticas o eléctricas finales del material.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma, aunque necesarios para la reacción, a veces pueden bombardear físicamente la superficie del sustrato.

Para componentes electrónicos extremadamente sensibles, esto puede introducir defectos o daños en la superficie que deben gestionarse cuidadosamente mediante la optimización de los parámetros del proceso.

Tomando la decisión correcta para su objetivo

La selección entre PECVD y otros métodos depende completamente de las limitaciones de su material y las propiedades deseadas de la película.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: PECVD es casi siempre la opción superior o la única viable debido a su baja temperatura de funcionamiento.

- Si su enfoque principal es lograr la mayor pureza de película posible o una estructura cristalina específica: Puede ser necesario el CVD de alta temperatura, pero solo si su sustrato puede tolerar las condiciones térmicas extremas.

En última instancia, comprender esta distinción fundamental de temperatura es clave para aprovechar PECVD para depositar materiales avanzados en plataformas térmicamente sensibles.

Tabla resumen:

| Parámetro | PECVD | CVD convencional (HTCVD) |

|---|---|---|

| Rango de temperatura típico | 80°C - 600°C | Hasta 2200°C |

| Fuente de energía primaria | Plasma (electrones) | Calor térmico |

| Ideal para | Sustratos sensibles a la temperatura (polímeros, plásticos) | Materiales tolerantes a altas temperaturas |

| Ventaja clave | Previene el daño del sustrato por el calor | Puede producir películas puras y altamente cristalinas |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos precisos a baja temperatura sin comprometer sus sustratos. Nuestra experiencia garantiza que obtenga la solución adecuada para su aplicación específica, desde I+D hasta producción. Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología PECVD puede beneficiar el flujo de trabajo de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados