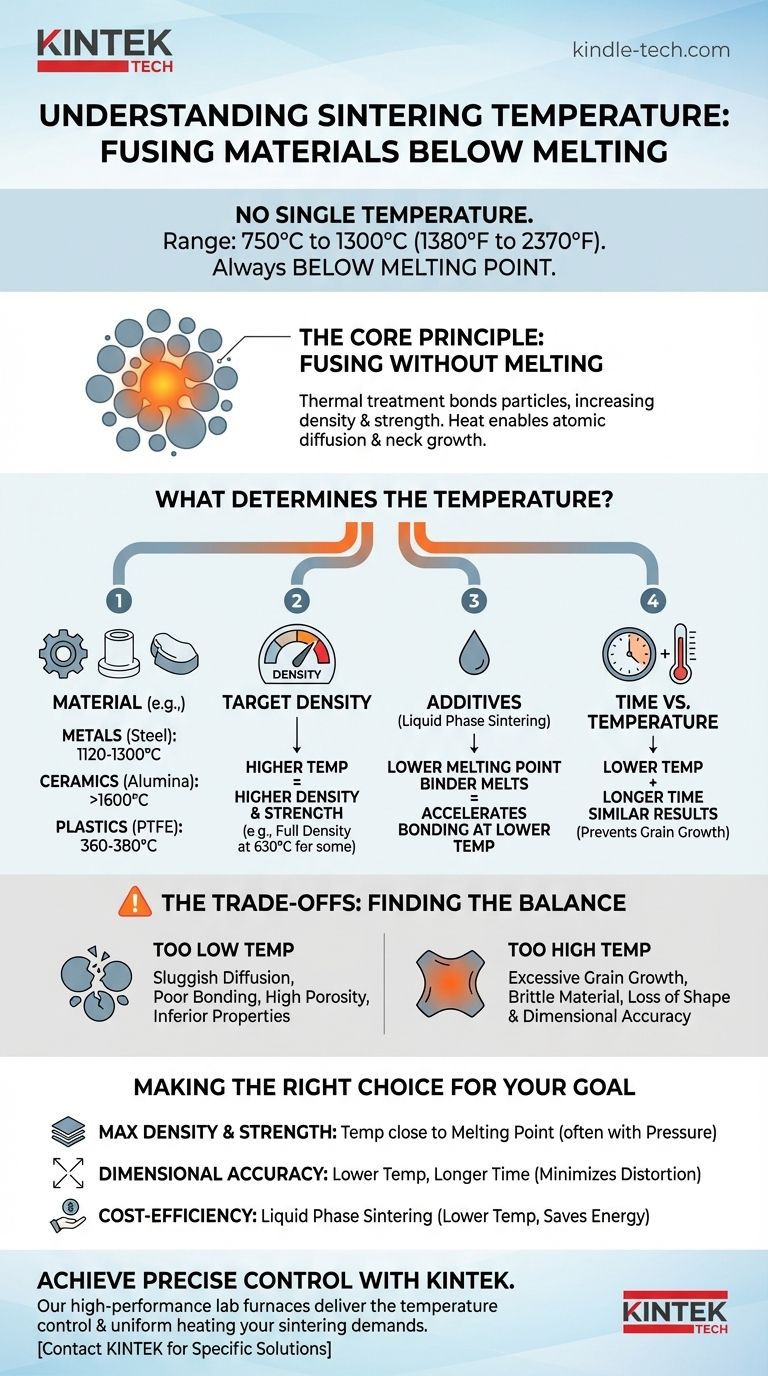

En la práctica, no existe una única temperatura para la sinterización. El proceso típicamente opera dentro de un amplio rango de 750°C a 1300°C (1380°F a 2370°F) para metales y cerámicas comunes, pero esto depende en gran medida del material específico que se esté procesando y de las características finales deseadas de la pieza. La clave es que la temperatura siempre debe permanecer por debajo del punto de fusión real del material.

La temperatura de sinterización no es un número fijo, sino una variable crítica del proceso. El objetivo es calentar un material lo suficiente como para permitir que los átomos fusionen las partículas, aumentando la densidad y la resistencia, sin que se derrita y pierda su forma.

El principio fundamental: fusionar sin derretir

La sinterización es un tratamiento térmico aplicado a un compacto de polvo para conferirle resistencia e integridad. El proceso une las partículas, lo que lleva a la densificación y a la eliminación de los poros restantes de la etapa de compactación inicial.

La temperatura como fuerza impulsora

El calor proporciona la energía necesaria para la difusión atómica. A la temperatura de sinterización, los átomos en los puntos de contacto entre las partículas de polvo se vuelven móviles. Migran a través de los límites de las partículas, haciendo que las partículas individuales se fusionen y que se formen "cuellos" entre ellas.

La regla de "justo por debajo del punto de fusión"

El proceso es fundamentalmente diferente de la fundición. La temperatura debe ser lo suficientemente alta como para permitir una difusión significativa, pero lo suficientemente baja como para asegurar que el material permanezca en estado sólido. Si la temperatura alcanza el punto de fusión, la pieza se licuaría, perdería su forma y el proceso fallaría.

¿Qué determina la temperatura de sinterización?

La temperatura precisa es una variable cuidadosamente calculada que depende de varios factores interactivos.

El material que se procesa

Cada material tiene una temperatura única a la que la difusión atómica se vuelve significativa.

- Metales: Las aleaciones ferrosas a menudo se sinterizan entre 1120°C y 1300°C.

- Cerámicas: Materiales como la alúmina requieren temperaturas mucho más altas, a menudo superiores a 1600°C.

- Plásticos: Polímeros como el PTFE (Teflón) se sinterizan a temperaturas mucho más bajas, típicamente alrededor de 360°C a 380°C.

La densidad final deseada

Temperaturas más altas generalmente promueven una difusión más rápida y conducen a una pieza final más densa con menor porosidad. Para aplicaciones que requieren la máxima resistencia mecánica, los operadores a menudo elevan la temperatura tan alto como sea posible de forma segura. Una referencia específica señaló que se logró una densidad completa a 630°C para un material en particular, lo que ilustra cómo el objetivo dicta la temperatura.

El uso de aditivos (sinterización en fase líquida)

A veces, se mezcla un polvo con un punto de fusión más bajo con el material principal. Durante el calentamiento, este aditivo se derrite y se convierte en una fase líquida que fluye hacia los poros entre las partículas sólidas. Este líquido acelera la difusión y la unión, lo que permite una sinterización exitosa a una temperatura general más baja, lo que ahorra energía y tiempo.

Comprender las compensaciones

Elegir la temperatura adecuada es un acto de equilibrio. Las consecuencias de una mala selección son significativas.

Temperatura demasiado baja

Si la temperatura es insuficiente, la difusión atómica será lenta. Esto da como resultado una mala unión entre las partículas, una alta porosidad residual y un producto final con propiedades mecánicas inferiores, como baja resistencia y dureza.

Temperatura demasiado alta

Exceder la temperatura óptima introduce otros riesgos, incluso si se mantiene por debajo del punto de fusión. El peligro principal es el crecimiento excesivo del grano. Esto puede hacer que el material sea quebradizo y reducir su resistencia. También puede provocar una pérdida de precisión dimensional a medida que la pieza se deforma o se comba.

El papel del tiempo

La sinterización es una función tanto de la temperatura como del tiempo. A menudo se puede lograr un nivel similar de densificación utilizando una temperatura más baja durante un período más largo. Esta compensación se utiliza a menudo para evitar el crecimiento indeseado del grano en materiales de alto rendimiento.

Tomar la decisión correcta para su objetivo

La temperatura óptima de sinterización siempre está ligada a un objetivo de fabricación específico.

- Si su enfoque principal es la máxima densidad y resistencia: Es probable que utilice una temperatura cercana al punto de fusión del material, posiblemente combinada con presión (un proceso conocido como "prensado isostático en caliente").

- Si su enfoque principal es la precisión dimensional para formas complejas: Puede utilizar una temperatura ligeramente más baja y un tiempo de mantenimiento más prolongado para minimizar el riesgo de distorsión.

- Si su enfoque principal es la rentabilidad: La sinterización en fase líquida puede ser una estrategia eficaz para reducir el consumo de energía al disminuir la temperatura del proceso requerida.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión el calor para transformar un polvo suelto en un componente denso, sólido y funcional.

Tabla resumen:

| Factor | Influencia en la temperatura de sinterización |

|---|---|

| Material | Metales (p. ej., acero): ~1120-1300°C; Cerámicas (p. ej., alúmina): >1600°C; Plásticos (p. ej., PTFE): ~360-380°C |

| Densidad objetivo | Una mayor densidad requiere una temperatura más alta (p. ej., densidad completa lograda a 630°C para algunos materiales). |

| Aditivos | La sinterización en fase líquida con aditivos permite temperaturas más bajas. |

| Tiempo vs. Temperatura | Se puede usar una temperatura más baja con tiempos de mantenimiento más largos para lograr resultados similares y controlar el crecimiento del grano. |

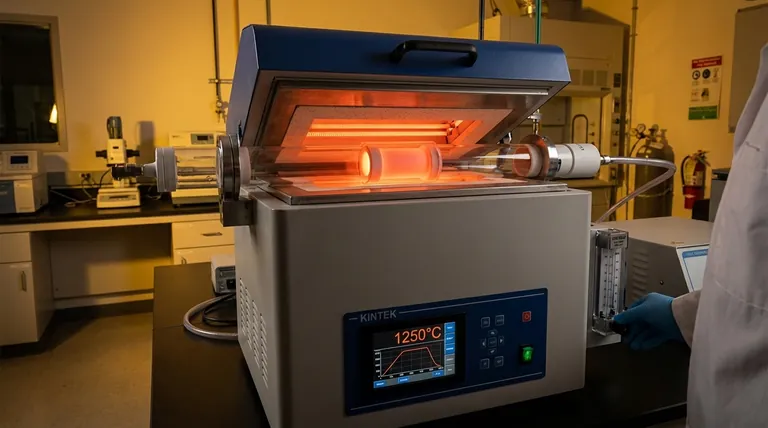

Logre un control preciso sobre su proceso de sinterización con KINTEK.

Ya sea que trabaje con metales, cerámicas o materiales especializados, seleccionar y mantener la temperatura de sinterización correcta es fundamental para lograr la densidad, resistencia y precisión dimensional deseadas en sus componentes. KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico que brindan el control preciso de la temperatura y el calentamiento uniforme que sus aplicaciones de sinterización demandan.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para optimizar su tratamiento térmico y lograr la máxima eficiencia y calidad del producto. Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos de sinterización y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa