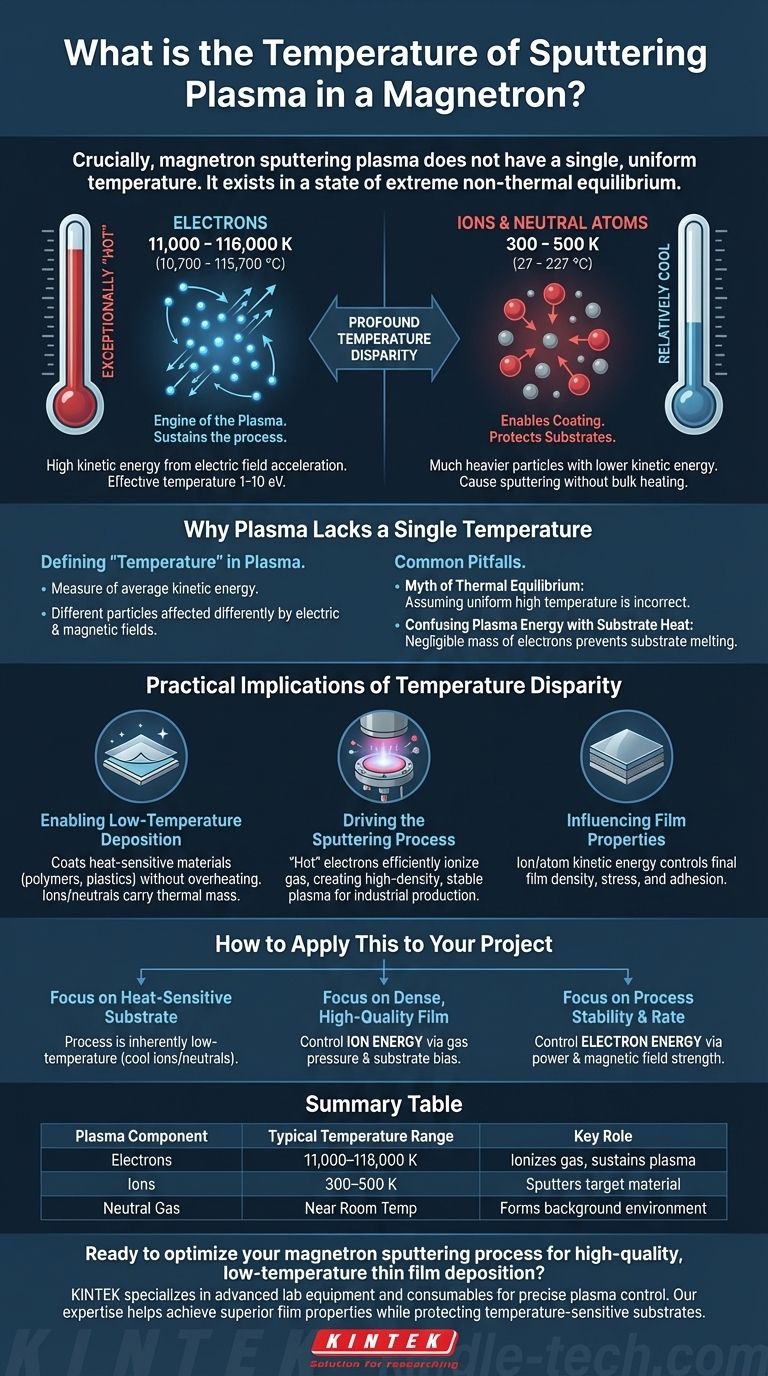

Fundamentalmente, el plasma de pulverización catódica por magnetrón no tiene una temperatura única y uniforme. En cambio, existe en un estado de equilibrio no térmico extremo, donde diferentes partículas poseen energías cinéticas muy diferentes. Mientras que las partículas pesadas como los iones y los átomos de gas neutro permanecen relativamente frías —a menudo solo ligeramente por encima de la temperatura ambiente—, los electrones libres están excepcionalmente "calientes", con una temperatura efectiva equivalente a decenas de miles de grados Celsius.

El concepto central a comprender es que el plasma de pulverización catódica opera con una profunda disparidad de temperatura. La energía increíblemente alta de los electrones es lo que sostiene el plasma, mientras que la relativa frialdad de los iones y átomos mucho más pesados es lo que permite la deposición de películas delgadas de alta calidad sobre materiales sensibles a la temperatura sin dañarlos.

Por qué el plasma carece de una temperatura única

El concepto de una temperatura única solo se aplica a sistemas en equilibrio térmico, donde la energía se distribuye uniformemente entre todas las partículas. El plasma de pulverización catódica es exactamente lo opuesto a esto.

Definiendo "Temperatura" en el Plasma

En física, la temperatura es una medida de la energía cinética promedio de un grupo de partículas.

Debido a que los campos eléctricos y magnéticos en una cámara de magnetrón afectan a diferentes partículas de maneras drásticamente distintas, debemos considerar la "temperatura" de cada población de partículas por separado.

El papel de los electrones (el componente "caliente")

Los electrones son miles de veces más ligeros que los átomos. Cuando se aplica un voltaje fuerte, se aceleran a velocidades tremendas, ganando una inmensa energía cinética.

Esta alta energía es la razón por la que los electrones son el motor del plasma. Sus colisiones con átomos de gas neutro desprenden otros electrones, creando los iones necesarios para sostener el proceso. La temperatura efectiva de estos electrones es típicamente de 1 a 10 electronvoltios (eV), lo que corresponde a unos asombrosos 11.000 a 116.000 K (aproximadamente 10.700 a 115.700 °C).

El comportamiento de los iones (el componente "frío")

Los iones, siendo esencialmente átomos de gas con un electrón faltante, son mucho más pesados. No pueden ser acelerados a las mismas velocidades que los electrones por el campo eléctrico.

Como resultado, su energía cinética y la temperatura correspondiente son mucho más bajas, a menudo en el rango de 300 a 500 K (aproximadamente 27 a 227 °C). Son lo suficientemente energéticos como para pulverizar el material objetivo al impactar, pero lo suficientemente fríos como para no causar un calentamiento significativo del sustrato.

El fondo de gas neutro (el componente "frío")

La gran mayoría del gas en la cámara (típicamente argón) permanece neutro y no es acelerado directamente por los campos eléctricos.

Este gas de fondo permanece cerca de la temperatura ambiente, actuando como un ambiente frío a través del cual los átomos pulverizados viajan desde el objetivo hasta el sustrato.

Errores comunes a evitar

Comprender este desequilibrio de temperatura es fundamental porque previene malentendidos comunes pero significativos del proceso de pulverización catódica.

El mito del equilibrio térmico

El error más frecuente es suponer que el plasma tiene una temperatura uniforme y alta. Esto es fundamentalmente incorrecto y conduce a un razonamiento defectuoso sobre el control del proceso y su efecto en el sustrato.

Confundir la energía del plasma con el calor del sustrato

Uno podría asumir que un plasma con electrones de 10.000 K derretiría instantáneamente cualquier sustrato. Sin embargo, el calor real entregado al sustrato es mucho menor.

Esto se debe a que los electrones tienen una masa insignificante, y la carga de calor está determinada principalmente por los iones y átomos condensados, "más fríos" pero mucho más pesados, que golpean la superficie.

Implicaciones prácticas de la disparidad de temperatura

Este estado único de no equilibrio no es un error; es la característica central que hace que la pulverización catódica por magnetrón sea tan efectiva.

Permitir la deposición a baja temperatura

El beneficio principal es la capacidad de recubrir materiales sensibles al calor como polímeros o plásticos. Debido a que las partículas que transportan la mayor masa térmica (iones y neutros) están frías, el sustrato no se sobrecalienta.

Impulsar el proceso de pulverización catódica

Los electrones "calientes" son esenciales para ionizar eficientemente el gas de pulverización. Esto crea un plasma de alta densidad a baja presión, asegurando un proceso de deposición estable y rápido adecuado para la producción industrial.

Influir en las propiedades de la película

La energía cinética de los iones que llegan y los átomos pulverizados —relacionada con su "temperatura"— influye directamente en la densidad, el estrés y la adhesión de la película final. Controlar esta energía es clave para controlar las propiedades del material.

Cómo aplicar esto a su proyecto

Sus objetivos de proceso deben dictar en qué energías de partículas se enfoca para el control.

- Si su enfoque principal es recubrir un sustrato sensible al calor: Puede proceder con confianza, sabiendo que el proceso es inherentemente de baja temperatura porque los iones pesados y los átomos neutros son relativamente fríos.

- Si su enfoque principal es lograr una película densa y de alta calidad: Concéntrese en controlar la energía de los iones, que se gestiona a través de parámetros como la presión del gas y el sesgo del sustrato, no intentando alterar la "temperatura" general del plasma.

- Si su enfoque principal es la estabilidad del proceso y la tasa de deposición: Su atención debe centrarse en los factores que influyen en la energía de los electrones y la densidad del plasma, como la potencia y la fuerza del campo magnético.

Comprender este desequilibrio fundamental de temperatura es la clave para dominar el proceso de pulverización catódica por magnetrón y controlar deliberadamente las propiedades de su película final.

Tabla resumen:

| Componente del plasma | Rango de temperatura típico | Papel clave en la pulverización catódica |

|---|---|---|

| Electrones (calientes) | 11.000 – 116.000 K (1-10 eV) | Ioniza el gas, mantiene el plasma |

| Iones (fríos) | 300 – 500 K (27-227 °C) | Pulveriza el material objetivo |

| Gas neutro (frío) | Cerca de la temperatura ambiente | Forma el ambiente de fondo |

¿Listo para optimizar su proceso de pulverización catódica por magnetrón para una deposición de películas delgadas de alta calidad y baja temperatura? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un control preciso del plasma. Nuestra experiencia ayuda a investigadores y fabricantes a lograr propiedades de película superiores mientras protegen sustratos sensibles a la temperatura. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus aplicaciones de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones