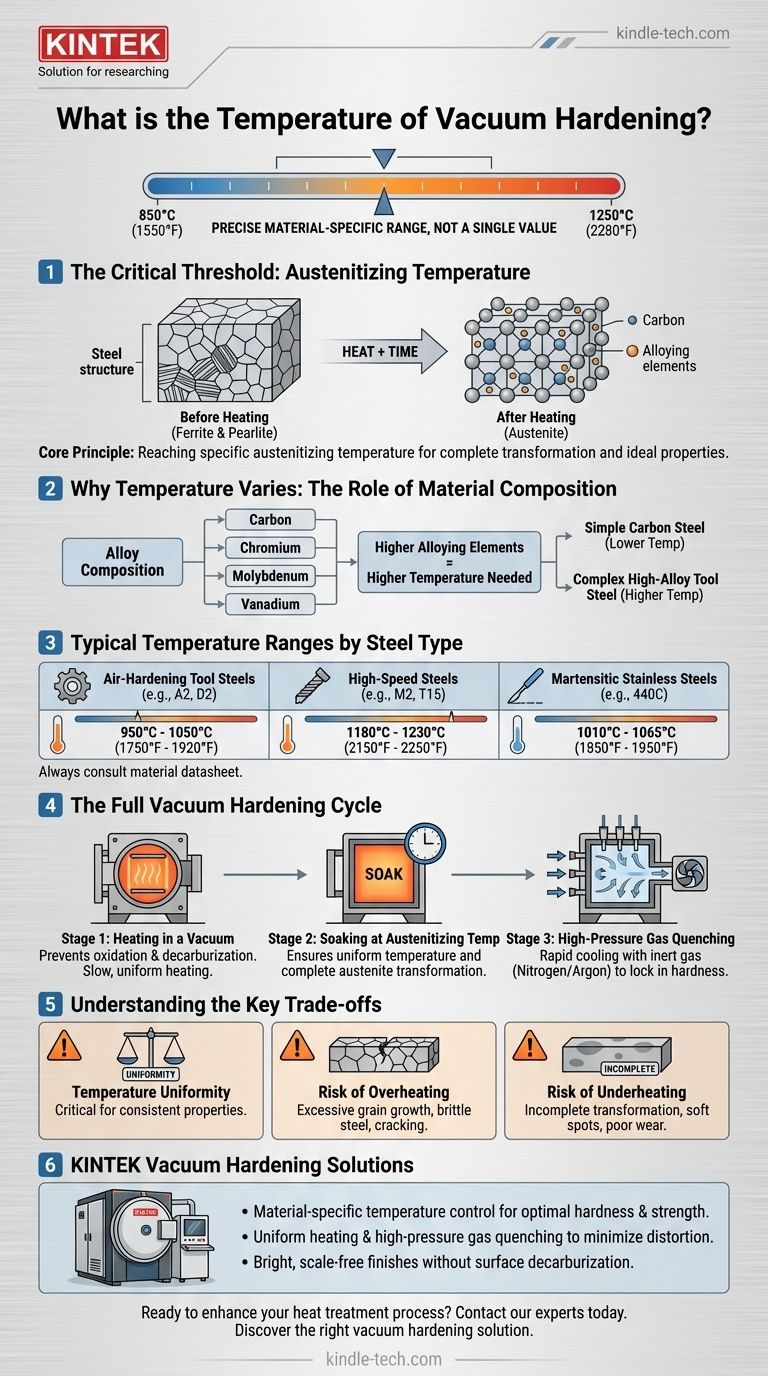

La temperatura para el endurecimiento al vacío no es un valor único, sino un rango preciso específico del material. Por lo general, se encuentra entre 850 °C y 1250 °C (1550 °F y 2280 °F), dependiendo completamente de la composición química de la aleación de acero que se está tratando. La temperatura correcta es fundamental para transformar la estructura interna del acero y lograr su máxima dureza y resistencia.

El principio fundamental del endurecimiento al vacío no consiste en alcanzar una temperatura genérica, sino en alcanzar la temperatura de austenitización específica de una aleación en particular en un entorno inerte y controlado para lograr propiedades ideales sin contaminación superficial.

Por qué varía la temperatura: El papel de la composición del material

La temperatura exacta de endurecimiento está dictada por la metalurgia del acero. El objetivo es calentar el material hasta un punto en el que su estructura cristalina se transforme, un proceso conocido como austenitización.

El umbral crítico: Temperatura de austenitización

La austenitización es el proceso de calentar el acero a una temperatura en la que su estructura cristalina cambia de ferrita y perlita a una nueva estructura llamada austenita.

En este estado, el carbono y otros elementos de aleación se disuelven en la matriz de hierro, de forma similar a como la sal se disuelve en agua. Este paso es esencial; sin una transformación completa a austenita, el acero no se puede endurecer completamente durante el temple.

Cómo los elementos de aleación dictan la temperatura

Diferentes aleaciones de acero contienen cantidades variables de elementos como carbono, cromo, molibdeno y vanadio. Estos elementos influyen directamente en la temperatura de austenitización.

Las aleaciones de acero con mayores concentraciones de estos elementos de aleación generalmente requieren temperaturas más altas para disolverlos completamente en la estructura de austenita. Por ejemplo, un acero al carbono simple requiere una temperatura mucho más baja que un acero para herramientas complejo y altamente aleado.

Rangos de temperatura típicos por tipo de acero

Aunque siempre debe consultar la hoja de datos específica del material, aquí están los rangos de temperatura generales para las familias de aceros comunes:

- Aceros para herramientas con temple al aire (por ejemplo, A2, D2): Típicamente requieren 950 °C a 1050 °C (1750 °F a 1920 °F).

- Aceros rápidos (por ejemplo, M2, T15): Necesitan temperaturas significativamente más altas, a menudo 1180 °C a 1230 °C (2150 °F a 2250 °F), para disolver los duros carburos de vanadio y tungsteno.

- Aceros inoxidables martensíticos (por ejemplo, 440C): Se endurecen en el rango de 1010 °C a 1065 °C (1850 °F a 1950 °F).

El ciclo completo de endurecimiento al vacío

La temperatura de endurecimiento es solo una parte de un proceso de varias etapas. Comprender el ciclo completo proporciona un contexto crítico.

Etapa 1: Calentamiento al vacío

La cámara del horno se despresuriza hasta alcanzar un vacío casi perfecto. Luego, el material se calienta lenta y uniformemente hacia la temperatura objetivo. El papel principal del vacío es prevenir la oxidación y la descarburación (la pérdida de carbono de la superficie), asegurando un acabado limpio y brillante de la pieza.

Etapa 2: Mantenimiento a temperatura de austenitización

Una vez alcanzada la temperatura objetivo, la pieza se "mantiene" o se sujeta durante un tiempo predeterminado. Este período de mantenimiento asegura que toda la pieza, desde la superficie hasta el núcleo, alcance una temperatura uniforme y que la transformación de austenita se complete.

Etapa 3: Temple con gas a alta presión

Después del mantenimiento, la pieza se enfría rápidamente (se templa) para fijar la estructura endurecida. En un horno de vacío, esto se logra inundando la cámara con un gas inerte a alta presión, generalmente nitrógeno o argón. El gas es circulado por un ventilador potente para enfriar la pieza de forma rápida y uniforme.

Comprender las compensaciones clave

El control preciso de la temperatura es el factor más crítico para un endurecimiento al vacío exitoso. Desviarse incluso ligeramente de los parámetros especificados puede arruinar la pieza.

La necesidad crítica de uniformidad de la temperatura

Si una sección de un componente está más caliente que otra durante el mantenimiento, esto resultará en propiedades del material inconsistentes. Esta es la razón por la cual los elementos de diseño del horno, como la circulación del ventilador, la colocación de los elementos calefactores y los sistemas de control, están diseñados para mantener la uniformidad de la temperatura dentro de unos pocos grados en toda la carga de trabajo.

El riesgo de sobrecalentamiento

Calentar una pieza por encima de su temperatura de austenitización especificada provoca un crecimiento excesivo del grano. Los granos grandes hacen que el acero sea quebradizo y propenso a agrietarse, comprometiendo gravemente su tenacidad y resistencia al impacto.

El riesgo de subcalentamiento

No alcanzar la temperatura requerida da como resultado una transformación incompleta a austenita. Esto significa que el acero no se endurecerá completamente durante el temple, lo que provocará puntos blandos, mala resistencia al desgaste y un incumplimiento de las especificaciones de rendimiento.

Tomar la decisión correcta para su material

La hoja de datos de su material es la fuente de verdad definitiva. Sin embargo, estas pautas le ayudarán a establecer expectativas para el proceso de endurecimiento al vacío.

- Si su enfoque principal es el endurecimiento de aceros para herramientas comunes (por ejemplo, A2, D2): Espere una temperatura de proceso cercana a los 1000 °C (1832 °F) y confíe en la experiencia del tratador térmico para seguir la hoja de datos con precisión.

- Si su enfoque principal son los aceros rápidos de alto rendimiento (por ejemplo, M2): Prepárese para un ciclo de temperatura mucho más alto por encima de los 1200 °C (2192 °F) para lograr el rendimiento necesario.

- Si su enfoque principal es un acabado brillante y sin cascarilla con una distorsión mínima: El endurecimiento al vacío es la opción superior, ya que su control preciso de la temperatura y el proceso de temple con gas minimizan los riesgos asociados con métodos más antiguos.

Siempre remítase a las especificaciones del fabricante del material para garantizar que el producto final cumpla con los requisitos de ingeniería previstos.

Tabla de resumen:

| Tipo de acero | Rango de temperatura de endurecimiento típico | Ejemplos comunes |

|---|---|---|

| Aceros para herramientas con temple al aire | 950°C - 1050°C (1750°F - 1920°F) | A2, D2 |

| Aceros rápidos | 1180°C - 1230°C (2150°F - 2250°F) | M2, T15 |

| Aceros inoxidables martensíticos | 1010°C - 1065°C (1850°F - 1950°F) | 440C |

Logre un endurecimiento preciso y libre de contaminación con los hornos de vacío de KINTEK.

Como especialistas en equipos de laboratorio y consumibles, KINTEK ofrece soluciones de endurecimiento al vacío que brindan:

- Control de temperatura específico del material para una dureza y resistencia óptimas

- Calentamiento uniforme y temple con gas a alta presión para minimizar la distorsión

- Acabados brillantes y sin cascarilla sin descarburación superficial

Ya sea que trabaje con aceros para herramientas, aceros rápidos o aceros inoxidables, nuestro equipo garantiza que alcance la temperatura de austenitización exacta que requiere su aleación.

¿Listo para mejorar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir la solución de endurecimiento al vacío adecuada para usted.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué es el proceso de recubrimiento por sinterización? Una guía para la consolidación térmica de capas duraderas

- ¿Cómo ayuda un sistema de horno de alta temperatura en la deposición de metales? Activación por vapor y migración de metales

- ¿Cuál es el uso de un horno de tratamiento térmico? Transforma las propiedades del material para un rendimiento superior

- ¿Qué es el recocido con temple? Un tratamiento térmico especializado para la resistencia a la corrosión y la resistencia mecánica

- ¿Cómo diseñar un reactor de pirólisis? Optimizar para el rendimiento de biocarbón, bioaceite o gas de síntesis

- ¿Qué condiciones ambientales proporciona un horno de tubo de carbono al vacío? Optimizar el Sinterizado de Cerámica YAG

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuánto costará un horno nuevo? Obtenga el desglose completo del precio para su hogar