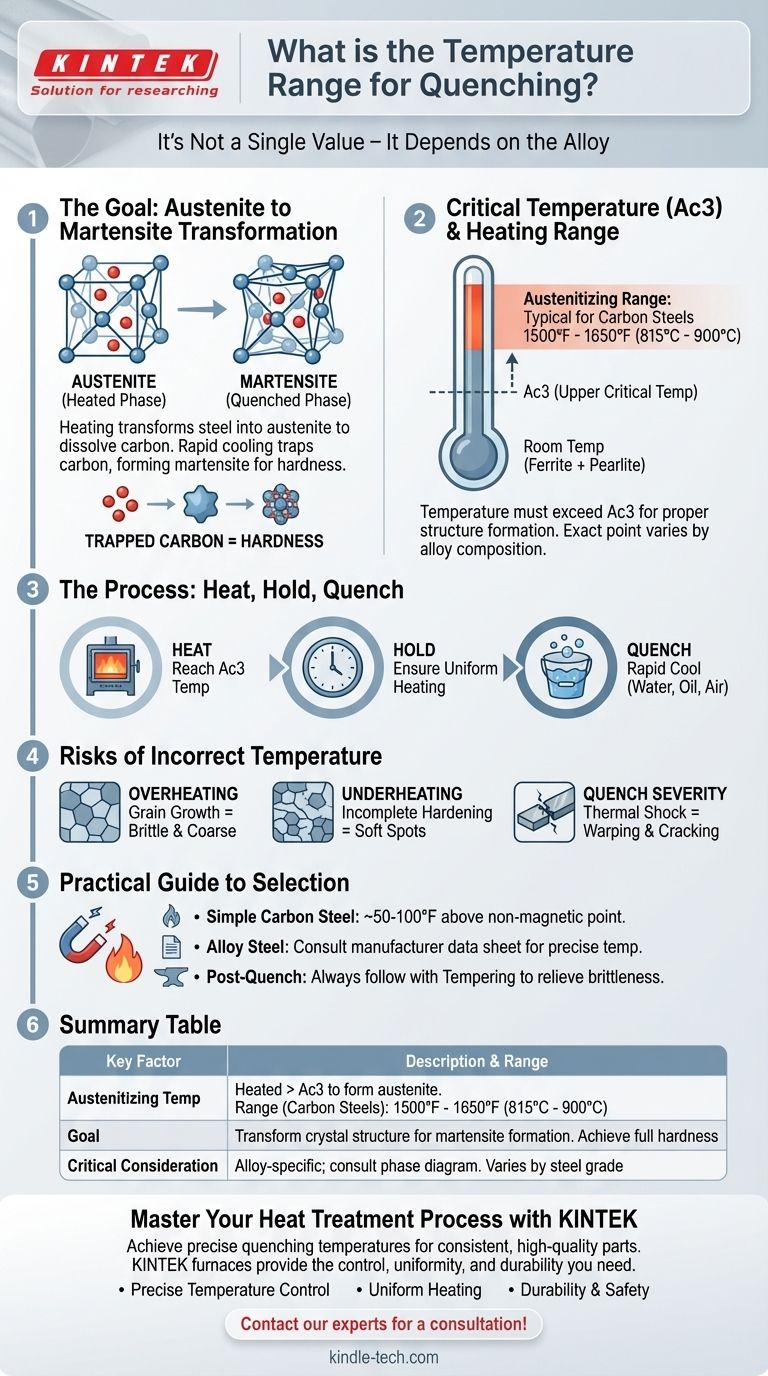

El rango de temperatura correcto para el temple no es un valor único, sino que depende fundamentalmente de la aleación metálica específica que se está tratando térmicamente. Para los aceros al carbono comunes, este proceso implica calentar el metal a su temperatura de austenización, generalmente entre 1500 °F y 1650 °F (815 °C a 900 °C), mantenerlo allí brevemente y luego enfriarlo rápidamente. La temperatura precisa es fundamental y debe estar por encima de la temperatura crítica superior (Ac3) de la aleación para asegurar que se forme la estructura interna adecuada antes del temple.

El objetivo del calentamiento no es alcanzar una temperatura arbitraria, sino transformar la estructura cristalina interna del acero en una fase llamada austenita. Solo desde este estado el enfriamiento rápido, o temple, puede producir la estructura martensítica extremadamente dura que suele ser el objetivo del proceso.

El "Porqué" detrás de la Temperatura: Lograr la Austenita

Para endurecer el acero correctamente, primero debe cambiar su red cristalina interna. Este es el propósito completo de calentarlo antes del temple.

Alcanzar la Temperatura Crítica (Ac3)

A temperatura ambiente, el acero existe como una mezcla de ferrita y cementita (a menudo en una estructura llamada perlita). Esta estructura es relativamente blanda. Cuando calienta el acero por encima de su temperatura crítica superior (Ac3), esta red se transforma en una nueva estructura llamada austenita.

Piense en ello como disolver azúcar en agua. Necesita agua caliente (la fase austenítica) para disolver una gran cantidad de azúcar (carbono). Si el agua no está lo suficientemente caliente, el azúcar no se disolverá correctamente.

La Fase Austenítica

La austenita es una estructura de hierro cúbica centrada en las caras (FCC). Su característica clave es su capacidad para disolver una cantidad significativa de carbono en la matriz de hierro. Lograr que todo el carbono disponible entre en esta solución sólida es el requisito previo esencial para lograr una dureza total durante el temple.

Por qué la Temperatura Varía Según la Aleación

La temperatura exacta a la que se completa la transformación austenítica (el punto Ac3) está determinada por la composición del acero. La adición de elementos de aleación como cromo, manganeso o molibdeno cambia esta temperatura crítica.

Esta es la razón por la cual un acero al carbono simple como el 1095 tiene una temperatura de austenización diferente a la de un acero aleado como el 4140. La fuente definitiva de esta información es el diagrama de fases o la hoja técnica de su aleación específica.

De Austenita a Martensita: El Temple

Una vez que el acero está completamente austenítico, comienza el proceso de enfriamiento. La velocidad de este enfriamiento es tan importante como la temperatura inicial.

El Papel del Enfriamiento Rápido

El objetivo del temple es enfriar el acero tan rápido que los átomos de carbono disueltos no tengan tiempo de precipitarse y formar estructuras más blandas como la perlita. La rápida caída de la temperatura atrapa efectivamente el carbono dentro de la red de hierro.

La Transformación a Martensita

A medida que el acero se enfría rápidamente, los átomos de hierro intentan volver a su estructura cristalina de temperatura ambiente. Sin embargo, los átomos de carbono atrapados lo impiden, forzando la red a una forma muy tensa y distorsionada conocida como tetragonal centrada en el cuerpo (BCT).

Esta nueva estructura, la martensita, es excepcionalmente dura y frágil debido a la inmensa tensión interna. Esta dureza es el objetivo principal del temple. La fragilidad es un efecto secundario que se gestiona más tarde mediante un proceso llamado revenido.

El Medio de Temple Importa

La velocidad de enfriamiento está controlada por el medio de temple. El agua enfría más rápido, seguida por el aceite y luego el aire. La elección del medio depende de la capacidad de endurecimiento del acero: su capacidad para formar martensita. Usar un temple demasiado agresivo (como agua para un acero que requiere temple en aceite) puede causar deformación o agrietamiento.

Comprender las Compensaciones y los Riesgos

Calentar y enfriar acero es una ciencia precisa. Equivocarse en la temperatura, incluso ligeramente, tiene consecuencias significativas para el producto final.

Riesgo 1: Sobrecalentamiento (Crecimiento de Grano)

Calentar el acero demasiado por encima de su temperatura Ac3, o mantenerlo a esa temperatura durante demasiado tiempo, provoca que los granos cristalinos individuales de austenita crezcan. Los granos grandes dan como resultado un producto final que es grueso y quebradizo, incluso después del revenido. Este daño es irreversible.

Riesgo 2: Subcalentamiento (Endurecimiento Incompleto)

Si no logra calentar el acero completamente a la fase austenítica, quedarán puntos blandos (ferrita no transformada) en la estructura. Al templar, el resultado es una pieza con dureza inconsistente, ya que solo una porción del acero se transformó en martensita.

Riesgo 3: Grietas y Deformación

La transformación a martensita implica una ligera expansión del volumen del acero. Esto, combinado con el choque térmico del temple, crea una tensión interna masiva. Si el temple es demasiado severo para la aleación o la pieza tiene esquinas internas afiladas, estas tensiones pueden hacer que la pieza se deforme significativamente o se agriete.

Una Guía Práctica para Seleccionar su Temperatura de Temple

Su enfoque debe dictarse por el material específico con el que está trabajando y el resultado deseado.

- Si su enfoque principal es endurecer un acero al carbono simple (p. ej., 1084, 1095): Caliente el acero a unos 50-100 °F (30-55 °C) por encima del punto en el que deja de ser magnético, apuntando típicamente a un rango de 1500-1550 °F (815-845 °C).

- Si su enfoque principal es endurecer un acero aleado (p. ej., 4140, 5160, O1): Debe consultar la hoja técnica del fabricante para conocer la temperatura de austenización precisa, ya que puede ser significativamente diferente de la de los aceros al carbono.

- Si su enfoque principal es lograr una pieza resistente y duradera: Recuerde que el temple es solo el primer paso; debe ir seguido de un revenido para aliviar la fragilidad y lograr el equilibrio final deseado de dureza y tenacidad.

En última instancia, dominar el temple consiste en controlar con precisión la estructura cristalina interna del acero, no solo su temperatura.

Tabla Resumen:

| Factor Clave | Descripción | Rango Típico para Aceros al Carbono |

|---|---|---|

| Temperatura de Austenización | Calentado por encima de la temperatura crítica superior (Ac3) para formar austenita | 1500°F - 1650°F (815°C - 900°C) |

| Objetivo | Transformar la estructura cristalina para permitir la formación de martensita al enfriar rápidamente | Lograr dureza total |

| Consideración Crítica | La temperatura es específica de la aleación; consulte el diagrama de fases del material | Varía según el grado de acero |

Domine su Proceso de Tratamiento Térmico con KINTEK

Lograr la temperatura de temple precisa es fundamental para el rendimiento y la durabilidad de sus piezas metálicas. Un calentamiento inconsistente puede provocar puntos blandos, deformación o agrietamiento, comprometiendo toda su tirada de producción.

KINTEK se especializa en hornos y estufas de laboratorio de alto rendimiento que proporcionan las temperaturas exactas y uniformes requeridas para resultados de temple perfectos. Los metalúrgicos y fabricantes confían en nuestros equipos por su fiabilidad y precisión.

Ofrecemos soluciones para:

- Control Preciso de la Temperatura: Asegure que su acero alcance y mantenga la temperatura de austenización correcta.

- Calentamiento Uniforme: Elimine los puntos fríos para obtener propiedades del material consistentes en toda la pieza.

- Durabilidad y Seguridad: Construidos para soportar un uso industrial riguroso.

No deje los resultados de su tratamiento térmico al azar. Permita que la experiencia de KINTEK en equipos de calentamiento de laboratorio le ayude a lograr una dureza perfecta y una calidad de pieza superior en todo momento.

¡Póngase en contacto con nuestros expertos hoy para una consulta personalizada sobre el horno ideal para su aplicación de temple!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el propósito del endurecimiento al vacío? Lograr componentes metálicos impecables y de alta resistencia

- ¿Qué peligro implica el uso de un horno? Proteja su hogar del asesino silencioso

- ¿Cuáles son las diferentes técnicas de recocido? Una guía para el ablandamiento, el alivio de tensiones y la maquinabilidad

- ¿Cuál es la función de un horno industrial en la producción de ceramsita a partir de residuos de pizarra? Garantiza la sequedad y la estabilidad del proceso

- ¿Cuáles son los tres procesos de tratamiento térmico? Endurecimiento, recocido y revenido explicados

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para polvos de aleación de alta entropía? Lograr la máxima pureza del material

- ¿Cómo se utiliza un horno de temperatura programada con un sistema de alto vacío en la preparación de catalizadores de zeolita tipo H?