En la pirólisis al vacío, la temperatura operativa generalmente se sitúa entre 400 °C y 600 °C (aproximadamente 750 °F a 1100 °F). Este rango específico no es arbitrario; se controla cuidadosamente para equilibrar la velocidad de descomposición térmica con la eliminación eficiente de productos líquidos y gaseosos valiosos, un proceso fundamentalmente alterado por el entorno de baja presión.

El desafío central en la pirólisis no es solo calentar un material, sino controlar las reacciones químicas que le siguen. La pirólisis al vacío aprovecha temperaturas moderadas combinadas con baja presión para extraer selectivamente combustibles líquidos de alta calidad (bioaceite) al evitar que se degraden en carbón y gas menos valiosos.

El Principio: Calentar, Descomponer, Extraer

¿Qué sucede durante la pirólisis?

La pirólisis es la descomposición térmica de material orgánico en ausencia de oxígeno. Cuando se calientan, las moléculas poliméricas de cadena larga en materias primas como biomasa, plásticos o neumáticos se vuelven inestables y se rompen.

El proceso crea tres productos principales: un residuo sólido (carbón o char), un líquido condensable (bioaceite o aceite de pirólisis) y gases no condensables (gas de síntesis o syngas).

El efecto directo de la temperatura en los productos

La distribución final de estos tres productos depende en gran medida de la temperatura y la velocidad de calentamiento.

Como regla general, las temperaturas más bajas y las velocidades de calentamiento más lentas favorecen la producción de carbón sólido. Por el contrario, las temperaturas muy altas favorecen la producción de gas de síntesis. La pirólisis rápida y ultrarrápida (flash) busca un punto intermedio para maximizar el bioaceite líquido.

Cómo el vacío cambia la ecuación

La introducción de un vacío altera fundamentalmente la dinámica del proceso, permitiendo un mayor control sobre los productos finales en comparación con la pirólisis a presión atmosférica.

Reducción del punto de ebullición

La función principal del vacío es reducir la presión dentro del reactor. Esto disminuye el punto de ebullición de los compuestos volátiles creados a medida que se descompone la materia prima.

Piense en ello como hervir agua: a nivel del mar, hierve a 100 °C, pero en una montaña alta, donde la presión del aire es menor, hierve a una temperatura mucho más baja. La pirólisis al vacío aplica este mismo principio a los vapores químicos.

Supresión de reacciones secundarias

En la pirólisis convencional, los vapores calientes permanecen en el reactor, donde pueden descomponerse aún más (craqueo secundario) en gases permanentes o repolimerizarse sobre las superficies sólidas para formar más carbón.

El vacío actúa como un mecanismo de extracción rápida. Extrae rápidamente los vapores primarios de la zona de reacción caliente tan pronto como se forman, dándoles tiempo nulo para experimentar estas reacciones secundarias no deseadas.

El impacto en la calidad del bioaceite

Esta eliminación inmediata de vapores es clave para la salida de alta calidad de la pirólisis al vacío. El bioaceite resultante tiene una menor viscosidad, un menor contenido de oxígeno y una mayor estabilidad porque sus moléculas no han sido craqueadas ni degradadas por una exposición prolongada al calor.

Comprender las compensaciones

Elegir la temperatura correcta es un acto de equilibrio entre la velocidad de reacción, el rendimiento del producto y el costo operativo. No existe una única temperatura "óptima"; siempre es relativa al resultado deseado.

Temperatura frente a rendimiento del producto

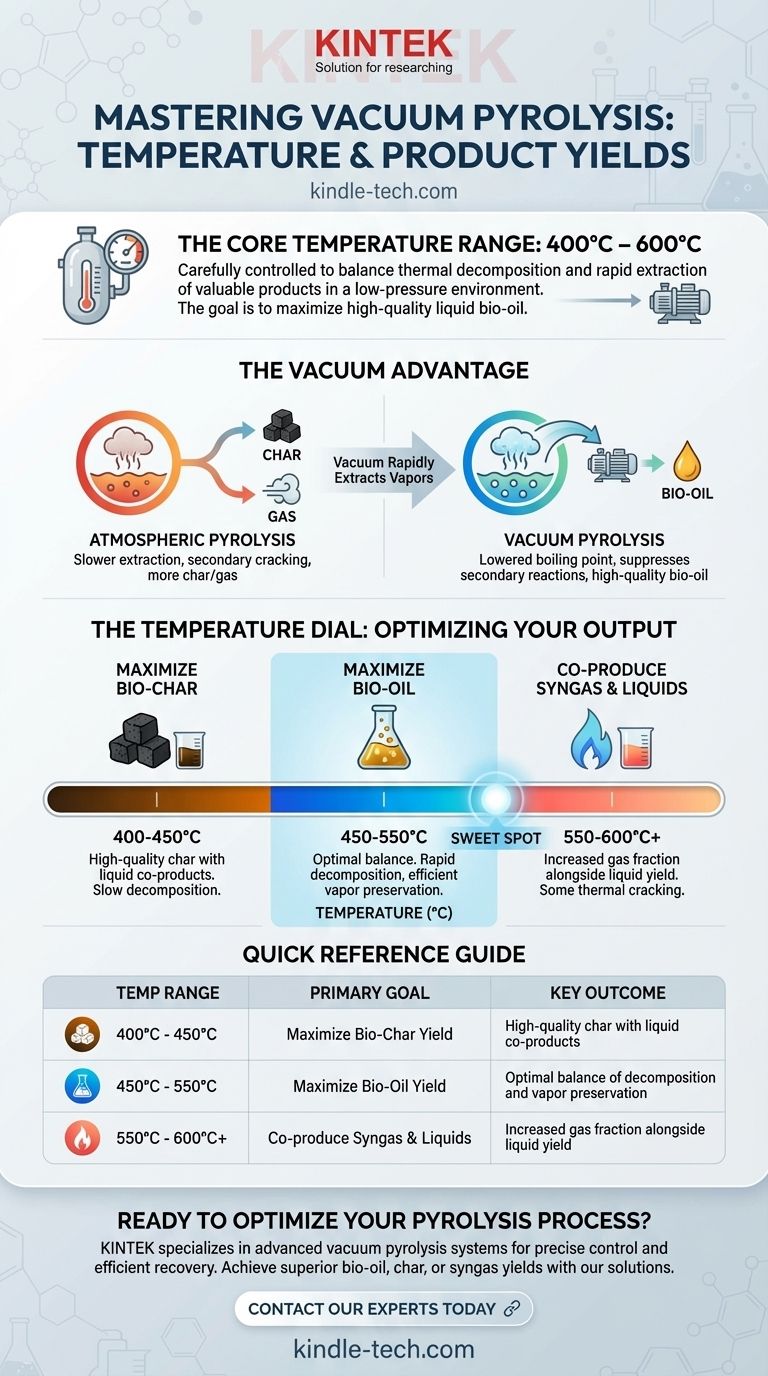

El rango de 400 °C a 600 °C representa una ventana crítica para la optimización del producto.

- Por debajo de 400 °C: La descomposición es demasiado lenta para la mayoría de las aplicaciones industriales, produciendo principalmente carbón.

- 450 °C a 550 °C: A menudo es el "punto óptimo" para maximizar el rendimiento del bioaceite. La temperatura es lo suficientemente alta para una descomposición rápida, y el vacío es eficiente para preservar los valiosos vapores líquidos.

- Por encima de 600 °C: La energía térmica se vuelve tan alta que comienza a craquear los vapores de aceite en gas de síntesis, incluso con la extracción rápida del vacío. Esto desplaza la salida de los líquidos hacia el gas.

El costo del vacío

Implementar y mantener un sistema de vacío añade una complejidad y un costo significativos a un reactor de pirólisis. Requiere sellos robustos, bombas de vacío potentes y un mayor consumo de energía.

Esta inversión se sopesa frente al mayor rendimiento y la mayor calidad (y, por lo tanto, mayor valor monetario) del bioaceite producido.

Sensibilidad a la materia prima

La temperatura ideal también puede variar según la materia prima específica que se procese. Diferentes materiales, como madera, residuos agrícolas o plásticos, tienen diferentes composiciones químicas y cinéticas de descomposición, lo que requiere un ajuste fino de los parámetros del proceso.

Selección de la temperatura adecuada para su objetivo

Su temperatura objetivo dentro del rango de pirólisis al vacío debe estar dictada por su objetivo principal. Utilice esto como guía para el diseño y la optimización del proceso.

- Si su enfoque principal es maximizar el rendimiento de bioaceite: Opere en el medio del rango, típicamente 450 °C a 550 °C, para lograr una alta tasa de descomposición mientras se minimiza el craqueo secundario de los vapores.

- Si su enfoque principal es producir biochar de alta calidad: Utilice el extremo inferior del rango, alrededor de 400 °C a 450 °C. Esto maximiza el rendimiento sólido mientras que el vacío permite la recuperación de valiosos coproductos líquidos que de otro modo se perderían.

- Si su enfoque principal es la coproducción de gas de síntesis y líquidos: Explore el extremo superior, de 550 °C a 600 °C o ligeramente superior. Esto promueve intencionalmente algo de craqueo térmico para aumentar la fracción de gas junto con un rendimiento líquido aún significativo.

En última instancia, la temperatura en la pirólisis al vacío no es un número fijo, sino un dial de control preciso para diseñar su salida química deseada.

Tabla de resumen:

| Rango de temperatura | Objetivo principal | Resultado clave |

|---|---|---|

| 400 °C - 450 °C | Maximizar el rendimiento de Biochar | Carbón de alta calidad con coproductos líquidos |

| 450 °C - 550 °C | Maximizar el rendimiento de Bioaceite | Equilibrio óptimo de descomposición y preservación de vapor |

| 550 °C - 600 °C+ | Coproducir gas de síntesis y líquidos | Aumento de la fracción de gas junto con el rendimiento líquido |

¿Listo para optimizar su proceso de pirólisis para obtener rendimientos superiores de bioaceite, carbón o gas de síntesis? En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pirólisis al vacío diseñados para un control preciso de la temperatura y una recuperación eficiente de productos. Ya sea que esté procesando biomasa, plásticos u otras materias primas, nuestras soluciones le ayudan a lograr mayores rendimientos y mejor calidad del producto. Contacte a nuestros expertos hoy para discutir cómo nuestro equipo de laboratorio puede mejorar sus esfuerzos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido