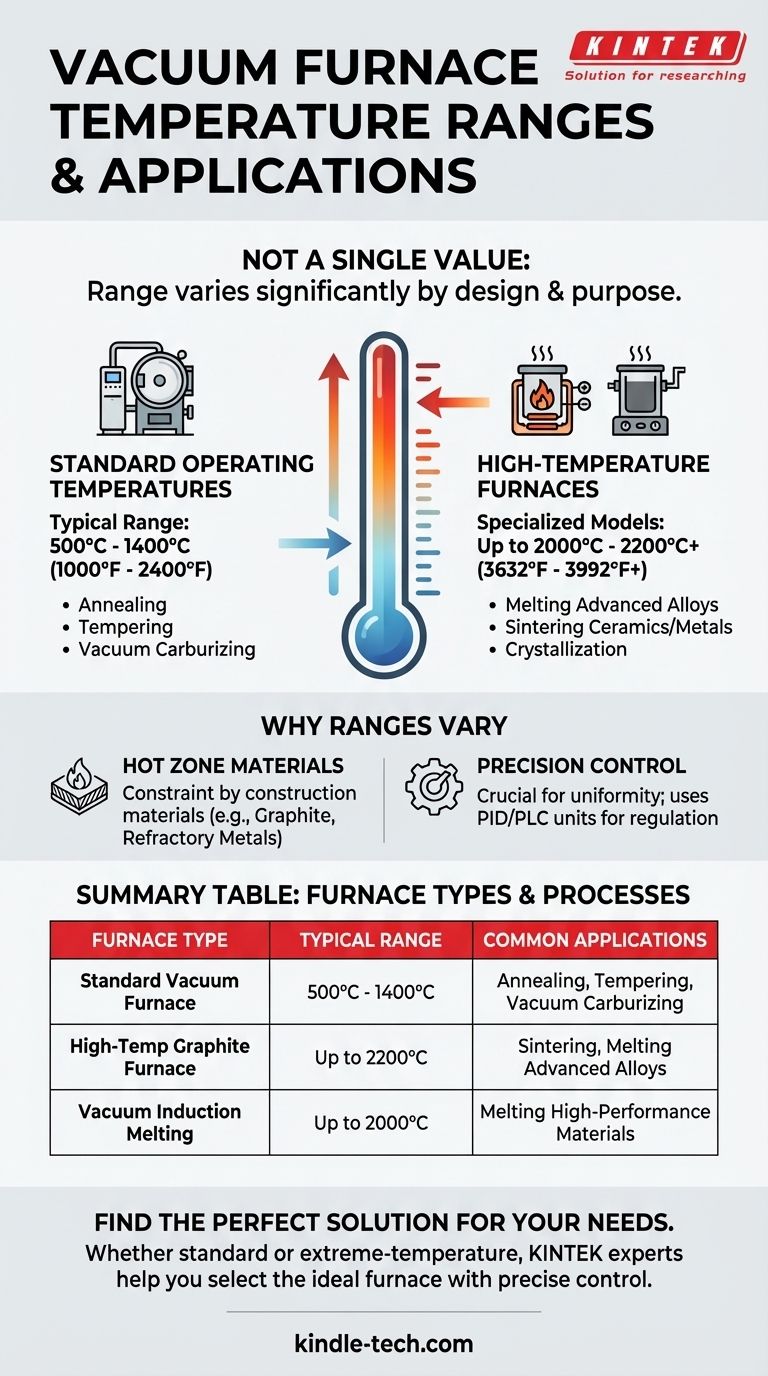

El rango de temperatura de un horno de vacío no es un valor único, sino que varía significativamente según su diseño y propósito previsto. Si bien un horno estándar opera típicamente entre 500 °C y 1400 °C (aproximadamente 1000 °F a 2400 °F), los modelos especializados de alta temperatura, como los hornos de inducción o de grafito, pueden alcanzar temperaturas máximas de 2000 °C a 2200 °C (3632 °F a 3992 °F) o incluso superiores.

La capacidad de temperatura específica de un horno de vacío está dictada por su construcción y la tarea de procesamiento de materiales para la que está diseñado. La pregunta no es solo "¿qué tan caliente puede llegar?", sino "¿qué proceso térmico debe lograrse en un ambiente controlado y libre de oxígeno?".

Por qué varían los rangos de temperatura según el tipo de horno

La temperatura máxima de funcionamiento de un horno de vacío está fundamentalmente limitada por los materiales utilizados en su construcción, particularmente dentro de la cámara de calentamiento o "zona caliente".

Temperaturas de funcionamiento estándar

Un horno de vacío típico de uso general proporciona un amplio rango operativo, a menudo desde aproximadamente 538 °C hasta 1315 °C (1000 °F a 2400 °F).

Este rango es suficiente para la mayoría de los procesos comunes de tratamiento térmico industrial, incluidos el recocido, el revenido y la cementación al vacío para muchos metales y aleaciones estándar.

Hornos de alta temperatura

Para aplicaciones más exigentes, se requieren hornos especializados. Estos están diseñados con materiales que pueden soportar calor extremo sin degradarse.

Por ejemplo, un horno de fusión por inducción al vacío puede alcanzar temperaturas de hasta 2000 °C. Un horno de grafito al vacío, que utiliza grafito para sus elementos calefactores y aislamiento, puede alcanzar temperaturas aún más altas, a menudo de hasta 2200 °C.

El papel de la zona caliente

La zona caliente contiene los elementos calefactores y el aislamiento que refleja el calor de vuelta sobre la pieza de trabajo. Los materiales utilizados aquí son la principal limitación de la temperatura.

El grafito y ciertos metales refractarios son opciones comunes para zonas calientes de alta temperatura debido a sus altos puntos de fusión y estabilidad en condiciones de vacío.

Cómo la temperatura permite procesos específicos

Diferentes procesos metalúrgicos y de materiales se activan a temperaturas específicas. La capacidad de controlar con precisión el perfil de temperatura, incluidas las velocidades de rampa y los tiempos de mantenimiento, es lo que hace que un horno de vacío sea tan versátil.

Procesos de temperatura más baja (~500 °C a 900 °C)

Procesos como la desgasificación de la carga y el revenido ocurren en el extremo inferior de la capacidad del horno. Un programa típico podría mantener una pieza a 800 °C para permitir que los gases atrapados escapen antes de pasar a temperaturas más altas.

Procesos de rango medio (~900 °C a 1200 °C)

Este rango es fundamental para procesos como el recocido, la normalización y la cementación al vacío. Un ciclo de tratamiento podría implicar calentar lentamente un componente a 1100 °C y mantenerlo allí para alterar su microestructura y mejorar la ductilidad o dureza.

Aplicaciones de alta temperatura (>1400 °C)

Las temperaturas más altas se reservan para procesos avanzados. Esto incluye la fusión de aleaciones de alto rendimiento, la sinterización de cerámicas o metales en polvo y la cristalización de materiales compuestos para crear componentes de alta resistencia.

Comprensión de las compensaciones y los controles

Alcanzar una temperatura máxima alta es solo una parte de la ecuación. La calidad del producto final depende en gran medida de la precisión y el entorno del horno.

Precisión sobre la temperatura máxima

Para muchas aplicaciones, la capacidad de mantener una temperatura uniforme y estable es más crítica que alcanzar un pico extremo. Por lo tanto, el sistema de control de temperatura es un componente crucial.

Estos sistemas utilizan termopares para la medición y unidades PID (Proporcional-Integral-Derivativa) o PLC (Controlador Lógico Programable) sofisticadas para regular con precisión la potencia a los elementos calefactores.

El propósito del vacío

El principal beneficio de un horno de vacío es el ambiente libre de oxígeno. Esto previene la oxidación, la formación de cascarilla y la decoloración superficial, que de otro modo ocurrirían al calentar materiales a altas temperaturas en aire, como en un horno de mufla tradicional.

Esto asegura que la pieza de trabajo mantenga su precisión dimensional e integridad superficial, lo cual es un requisito crítico en las industrias aeroespacial, médica y de alta tecnología.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere hacer coincidir sus capacidades con el material específico y el resultado deseado.

- Si su enfoque principal es el tratamiento térmico estándar (recocido, revenido): Un horno con una temperatura máxima de alrededor de 1400 °C satisfará la gran mayoría de sus necesidades.

- Si su enfoque principal es la fusión o sinterización de materiales avanzados: Debe invertir en un horno especializado de alta temperatura capaz de alcanzar 2000 °C o más.

- Si su enfoque principal es la repetibilidad del proceso y la calidad final de la pieza: Priorice el sistema de control de temperatura del horno y su capacidad para mantener un calor uniforme, no solo su clasificación de temperatura máxima.

En última instancia, el horno de vacío ideal es aquel cuyas capacidades térmicas se alinean con precisión con sus requisitos de procesamiento de materiales.

Tabla de resumen:

| Tipo de horno | Rango de temperatura típico | Aplicaciones comunes |

|---|---|---|

| Horno de vacío estándar | 500 °C - 1400 °C | Recocido, Revenido, Cementación al vacío |

| Horno de grafito de alta temperatura | Hasta 2200 °C | Sinterización, Fusión de aleaciones avanzadas |

| Horno de fusión por inducción al vacío | Hasta 2000 °C | Fusión de materiales de alto rendimiento |

¿Listo para encontrar el horno de vacío perfecto para sus requisitos de temperatura específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión adaptados a sus necesidades únicas de procesamiento de materiales. Ya sea que necesite capacidades de tratamiento térmico estándar o soluciones de temperatura extrema para materiales avanzados, nuestros expertos le ayudarán a seleccionar el horno de vacío ideal con el rango de temperatura y el sistema de control precisos que su laboratorio exige.

Comuníquese hoy con nuestros especialistas en procesamiento térmico para discutir su aplicación y recibir una recomendación personalizada. Permita que KINTEK sea su socio para lograr resultados superiores con el equipo de laboratorio adecuado.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la aplicación de la tecnología de vacío en las industrias? Permitiendo la fabricación de precisión y la pureza

- ¿Por qué se requiere un alto vacío para la sinterización de Mo2Ga2C? Asegurar la máxima pureza de fase y densidad

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío para la preparación de catalizadores BixIn2-xO3? Impulsar la actividad superficial

- ¿Qué ventajas técnicas ofrece un horno de alta temperatura con calentador de grafito para experimentos de oxidación al vapor?

- ¿Qué es una unión en soldadura fuerte? Domine la clave para uniones metálicas fuertes y permanentes

- ¿Cuál es la diferencia entre un horno vertical y uno horizontal? Elija el horno adecuado para su aplicación

- ¿Se puede calibrar un manómetro de vacío? Asegure lecturas de presión precisas para su laboratorio

- ¿Cuál es el propósito de utilizar un horno de tratamiento térmico a alta temperatura para la aleación Ti-10V-2Fe-3Al? Optimizar el rendimiento de las barras