Por definición, la soldadura fuerte (brazing) es un proceso de unión de metales que tiene lugar a temperaturas superiores a los 450 °C (840 °F). Sin embargo, la temperatura exacta utilizada siempre está por debajo del punto de fusión de los metales base que se están uniendo y está determinada enteramente por la aleación de metal de aporte específica requerida para la aplicación.

El principio fundamental de la soldadura fuerte no se trata de una sola temperatura, sino de una ventana de temperatura específica: debe ser lo suficientemente caliente para fundir un metal de aporte, pero no tan caliente como para fundir las piezas que se están uniendo.

El Principio Definitorio de la Temperatura de Soldadura Fuerte

La soldadura fuerte crea uniones fuertes y permanentes entre dos o más piezas metálicas sin fundir las piezas en sí. La temperatura es la variable más crítica que permite este proceso.

La Acción Capilar es Clave

El objetivo de la soldadura fuerte es calentar los metales base a una temperatura a la que un metal de aporte especializado se fundirá al entrar en contacto con ellos.

Este metal de aporte fundido es luego atraído hacia el espacio ajustado entre las piezas a través de un fenómeno llamado acción capilar, creando la unión al enfriarse.

Por encima de 450 °C (840 °F): El Umbral Oficial

La Sociedad Americana de Soldadura (AWS) define formalmente la soldadura fuerte como cualquier proceso que ocurre por encima de los 450 °C (840 °F).

Esta temperatura específica es lo que distingue la soldadura fuerte de su contraparte de menor temperatura, la soldadura blanda (soldering).

Por debajo del Punto de Fusión del Metal Base (Solidus)

Fundamentalmente, la temperatura de soldadura fuerte debe permanecer por debajo del solidus (el punto en el que un metal comienza a fundirse) de los metales base.

Si los metales base se funden, el proceso ya no es soldadura fuerte; se convierte en soldadura (welding). Mantener esta distinción es fundamental para una soldadura fuerte exitosa.

Rangos de Temperatura Comunes de Soldadura Fuerte por Metal de Aporte

La temperatura práctica de soldadura fuerte está dictada por la composición química del metal de aporte que se utiliza. Diferentes metales base y aplicaciones requieren diferentes aportes.

Aleaciones de Aluminio-Silicio

Estos aportes se utilizan para soldar fuerte componentes de aluminio. Tienen un punto de fusión relativamente bajo para evitar fundir el metal base de aluminio.

El rango de temperatura típico de soldadura fuerte para estas aleaciones es de ~570 °C a 610 °C (1060 °F a 1130 °F).

Aleaciones a Base de Plata

A menudo denominadas "soldadura de plata" (un nombre inapropiado) o "soldadura dura", estas son algunas de las aleaciones de soldadura fuerte más versátiles y utilizadas para unir acero, acero inoxidable, cobre y latón.

Sus temperaturas de soldadura fuerte suelen oscilar entre ~620 °C y 845 °C (1150 °F y 1550 °F).

Aleaciones de Cobre y Cobre-Fósforo

Las aleaciones de cobre-fósforo son excelentes para unir cobre con cobre sin necesidad de fundente, ya que el fósforo actúa como agente fundente.

Estas aleaciones operan en un rango de ~700 °C a 850 °C (1300 °F a 1550 °F).

Aleaciones de Níquel y Cobalto

Utilizados para aplicaciones de alto rendimiento como componentes aeroespaciales o turbinas de gas, estos aportes proporcionan una resistencia excepcional y resistencia a altas temperaturas y corrosión.

Estas aleaciones avanzadas requieren temperaturas de soldadura fuerte mucho más altas, a menudo desde ~900 °C hasta 1200 °C (1650 °F a 2200 °F).

Comprensión de la Soldadura Fuerte frente a Otros Procesos

A menudo surge confusión entre los diferentes procesos de materiales a alta temperatura. La distinción siempre se reduce a la temperatura y la intención.

Soldadura Fuerte (Brazing) vs. Soldadura Blanda (Soldering)

La diferencia es simple: la soldadura blanda ocurre por debajo de los 450 °C (840 °F), mientras que la soldadura fuerte ocurre por encima de ella. Esto da como resultado que las uniones soldadas fuerte tengan una resistencia y resistencia a la temperatura significativamente mayores que las uniones soldadas blandas.

Soldadura Fuerte (Brazing) vs. Soldadura (Welding)

En la soldadura fuerte, solo se funde el metal de aporte. En la soldadura, se funden los bordes de los metales base y se fusionan, a menudo con la adición de un metal de aporte.

Soldadura Fuerte (Brazing) vs. Sinterización (Sintering)

La sinterización es un proceso utilizado para crear una masa sólida de material a partir de un polvo mediante la aplicación de calor y presión. La temperatura es lo suficientemente alta como para hacer que las partículas se fusionen y se unan, pero típicamente por debajo del punto de fusión completo.

Aunque algunas soldaduras fuertes a alta temperatura (por ejemplo, con aleaciones de níquel) pueden operar en un rango de temperatura similar al de la sinterización (~750-1300 °C), sus objetivos son fundamentalmente diferentes. La soldadura fuerte une piezas distintas, mientras que la sinterización forma una sola pieza a partir de polvo.

Tomar la Decisión Correcta para Su Proyecto

Seleccionar la temperatura de soldadura fuerte correcta es una función directa de elegir el metal de aporte adecuado para sus materiales base y requisitos de rendimiento.

- Si su enfoque principal es unir materiales estándar como cobre o acero: Comience por buscar aleaciones de aporte a base de plata o cobre, que operan en el rango de 620-850 °C.

- Si su enfoque principal es unir aluminio: Debe utilizar un aporte de aluminio-silicio de menor temperatura, típicamente alrededor de 570-610 °C, para evitar fundir el material base.

- Si su enfoque principal son aplicaciones de alto rendimiento o alta temperatura: Necesitará aportes especializados a base de níquel o cobalto que requieren temperaturas superiores a 900 °C y atmósferas de horno controladas.

En última instancia, la temperatura correcta es aquella que funde adecuadamente el metal de aporte elegido sin comprometer la integridad de las piezas que pretende unir.

Tabla Resumen:

| Tipo de Metal de Aporte | Metales Base Comunes | Rango de Temperatura Típico de Soldadura Fuerte |

|---|---|---|

| Aleaciones de Aluminio-Silicio | Aluminio | 570°C a 610°C (1060°F a 1130°F) |

| Aleaciones a Base de Plata | Acero, Acero Inoxidable, Cobre, Latón | 620°C a 845°C (1150°F a 1550°F) |

| Aleaciones de Cobre-Fósforo | Cobre con Cobre | 700°C a 850°C (1300°F a 1550°F) |

| Aleaciones de Níquel y Cobalto | Alto Rendimiento (Aeroespacial, Turbinas) | 900°C a 1200°C (1650°F a 2200°F) |

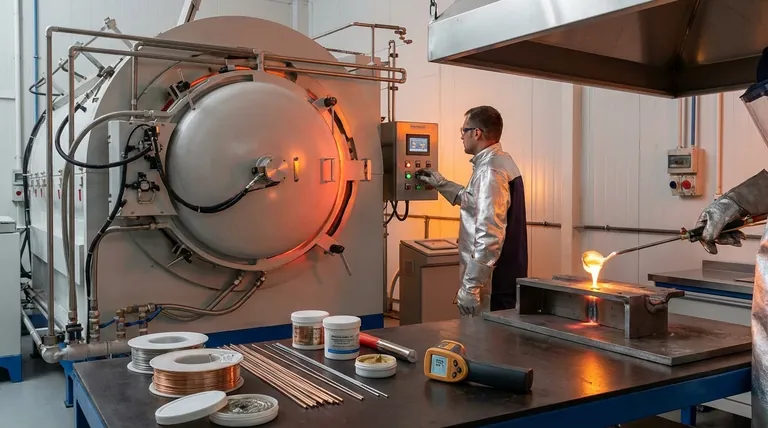

¿Necesita calor preciso y fiable para sus aplicaciones de soldadura fuerte? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico, proporcionando el control exacto de la temperatura y el calentamiento uniforme necesarios para uniones soldadas perfectas en materiales que van desde el aluminio hasta aleaciones avanzadas. Permita que nuestros expertos le ayuden a seleccionar el horno ideal para sus metales de aporte y requisitos de aplicación específicos. ¡Contacte a KINTALK hoy para discutir sus necesidades de hornos de soldadura fuerte!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.