En esencia, la deposición térmica es una técnica para crear películas ultrafinas calentando un material sólido dentro de una cámara de alto vacío hasta que se convierte en vapor. Este vapor luego viaja y se condensa sobre una superficie objetivo más fría, conocida como sustrato, formando un recubrimiento sólido y uniforme. Todo el proceso es una transferencia física de material desde una fuente a un objetivo.

Si bien el concepto de "calentar y recubrir" parece simple, el término "deposición térmica" abarca métodos distintos. La clave es comprender si el calor se utiliza para evaporar físicamente una fuente sólida (PVD) o para desencadenar una reacción química a partir de un gas (CVD), ya que esta elección dicta fundamentalmente las propiedades de la película y las posibles aplicaciones.

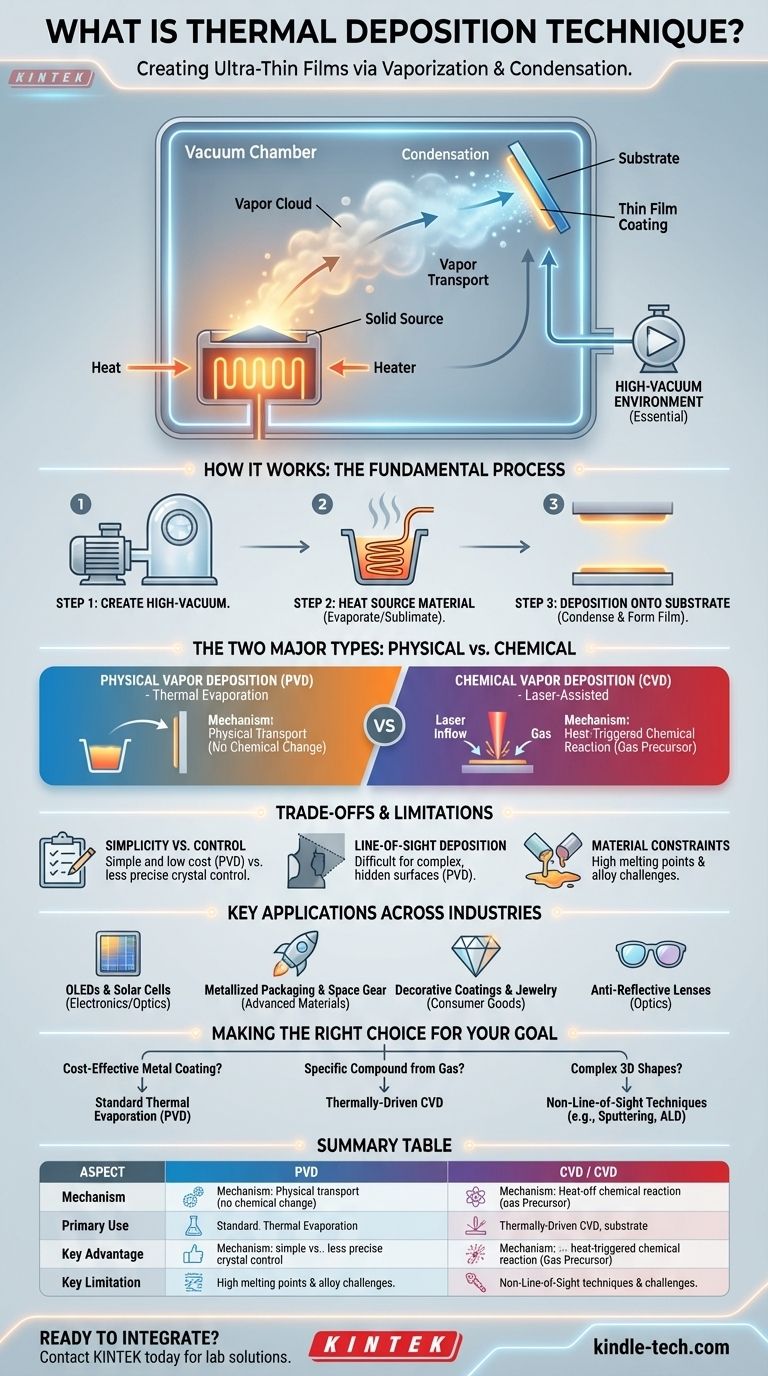

Cómo funciona la deposición térmica: el proceso fundamental

La forma más común de deposición térmica, la evaporación térmica, se basa en un proceso físico sencillo de tres pasos. Comprender esta secuencia es clave para captar cómo se fabrican las películas delgadas.

Paso 1: Creación de un entorno de alto vacío

Todo el proceso debe realizarse en una cámara de alto vacío. Este vacío es fundamental porque elimina el aire y otras partículas de gas que de otro modo chocarían con el material vaporizado, dispersándolo e impidiendo que llegue al sustrato en un camino limpio y directo.

Paso 2: Calentamiento del material fuente

El material fuente sólido, a menudo un metal puro como el aluminio en forma de alambre o gránulos, se coloca en un soporte, como una "barca" cerámica o un crisol de tungsteno. Se hace pasar una corriente eléctrica a través de este soporte, calentándolo resistivamente y, a su vez, calentando el material fuente hasta que se evapora o sublima en una nube de vapor.

Paso 3: Deposición sobre el sustrato

Esta nube de vapor se expande por toda la cámara de vacío. Cuando las partículas de vapor golpean el sustrato más frío (el objeto que se está recubriendo), pierden rápidamente su energía térmica, se condensan de nuevo en estado sólido y comienzan a formar una película delgada. El grosor de la película se controla mediante la velocidad de evaporación y la duración del proceso.

Los dos tipos principales de deposición térmica

Aunque el término se utiliza a menudo para describir la evaporación física, es importante distinguir entre los dos mecanismos principales en los que el calor es la fuerza impulsora.

Deposición Física de Vapor (PVD): Evaporación Térmica

Este es el método clásico descrito anteriormente. El material fuente se transporta físicamente desde la fuente hasta el sustrato sin ningún cambio químico.

Se utiliza ampliamente para depositar metales puros, no metales y algunos compuestos simples. Su simplicidad y rentabilidad lo convierten en una opción preferida para crear capas eléctricamente conductoras en células solares, pantallas OLED y transistores de película delgada.

Deposición Química de Vapor (CVD): Asistida por Láser

En algunas técnicas avanzadas, como la Deposición Química de Vapor Asistida por Láser (LCVD), el mecanismo es diferente. Aquí, un láser proporciona energía térmica localizada directamente al sustrato.

Se introduce un gas reactivo en la cámara y fluye sobre el punto calentado del sustrato. El calor desencadena una reacción química en el gas, lo que provoca que se descomponga y deposite una película sólida sobre la superficie. Este método no consiste en mover físicamente una fuente sólida, sino en utilizar el calor para iniciar una transformación química.

Comprensión de las compensaciones y limitaciones

Ninguna técnica es perfecta para todos los escenarios. La deposición térmica tiene ventajas claras en su simplicidad y coste, pero también conlleva limitaciones importantes.

Simplicidad frente a control

La evaporación térmica es uno de los métodos de PVD más sencillos y menos costosos. Sin embargo, ofrece un control menos preciso sobre la estructura de la película (como el tamaño del grano cristalino) en comparación con técnicas más complejas como la pulverización catódica (sputtering) o la epitaxia por haces moleculares.

Deposición por línea de visión

Debido a que el vapor viaja en línea recta desde la fuente hasta el sustrato, la evaporación térmica es una técnica de línea de visión. Esto dificulta el recubrimiento uniforme de formas tridimensionales complejas con socavados o superficies ocultas.

Restricciones de materiales

La evaporación de materiales con puntos de fusión muy altos puede ser difícil y requerir mucha energía. Además, la deposición de aleaciones puede ser difícil porque los metales constituyentes pueden tener diferentes velocidades de evaporación, lo que da como resultado una composición de la película que no coincide con la aleación fuente.

Aplicaciones clave en diversas industrias

La versatilidad de la deposición térmica la ha convertido en una tecnología fundamental en numerosos campos.

Electrónica y óptica

Esta es un área de aplicación principal. La técnica se utiliza para crear las capas metálicas ultrafinas en OLEDs y células solares, así como para aplicar recubrimientos antirreflectantes y capas de protección UV en lentes ópticas.

Materiales avanzados y embalaje

Su capacidad para depositar capas delgadas de aluminio sobre polímeros se utiliza en envases de alimentos metalizados, que proporcionan una excelente barrera contra la luz, la humedad y el oxígeno. Las propiedades reflectantes también se utilizan en trajes espaciales de la NASA, uniformes de bomberos y mantas de emergencia para la gestión térmica.

Bienes decorativos y de consumo

También se aplican recubrimientos de película delgada a joyas, accesorios y otros productos de consumo para lograr efectos estéticos específicos, como acabados metálicos o iridiscentes, a bajo coste.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende totalmente de su material, presupuesto y las propiedades de la película deseadas.

- Si su enfoque principal es un recubrimiento metálico rentable: La evaporación térmica estándar es a menudo la opción más directa y económica para depositar metales puros como el aluminio o el oro.

- Si su enfoque principal es crear un compuesto específico a partir de un precursor gaseoso: Es necesario un método de Deposición Química de Vapor (CVD) impulsado térmicamente para proporcionar la energía para la reacción química.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Debe buscar más allá de la evaporación térmica de línea de visión a técnicas que no sean de línea de visión como la pulverización catódica (sputtering) o la Deposición de Capa Atómica (ALD).

Al comprender el mecanismo subyacente, puede seleccionar con confianza la técnica que mejor se alinee con sus objetivos de ingeniería y ciencia de materiales.

Tabla de resumen:

| Aspecto | Evaporación Térmica (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo | Vaporización física de una fuente sólida | Reacción química desencadenada por el calor a partir de un gas |

| Uso principal | Metales puros, compuestos simples (p. ej., Al, Au) | Películas compuestas a partir de precursores gaseosos |

| Ventaja clave | Simplicidad, rentabilidad para metales | Puede crear estructuras de compuestos específicas |

| Limitación clave | Línea de visión; deficiente para formas 3D complejas | Proceso y equipo más complejos |

¿Listo para integrar la deposición térmica en el flujo de trabajo de su laboratorio?

Ya sea que esté desarrollando pantallas OLED de próxima generación, mejorando la eficiencia de las células solares o creando recubrimientos protectores avanzados, la elección del equipo de deposición adecuado es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición térmica, desde fuentes robustas de evaporación térmica hasta sistemas CVD avanzados.

Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para lograr películas delgadas precisas y uniformes que cumplan con sus objetivos específicos de investigación y producción.

Contacte con KINTEK hoy mismo para analizar su proyecto y descubrir cómo nuestras soluciones de laboratorio fiables pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso general de deposición química de vapor (CVD)? Domina el crecimiento de películas delgadas de alto rendimiento

- ¿Cómo entregan los precursores de AIP las chaquetas calefactoras y las unidades de termopar? Domine la gestión térmica precisa para Al2TiO5

- ¿Qué papel juega un sistema de bomba turbomolecular de alto vacío en ALD? Garantice la pureza del recubrimiento de alta densidad libre de defectos

- ¿Qué condiciones ambientales críticas proporcionan los hornos de reacción CVD industriales? Optimización de la Formación de NiAl

- ¿Cómo ocurren los pasos de reacción superficial y deposición en un proceso CVD? Domina la mecánica del crecimiento de películas delgadas

- ¿Qué sustrato se utiliza en la Deposición Química de Vapor (CVD)? La base para películas delgadas de alta calidad

- ¿Cuál es el propósito de añadir una fuente de boro en el crecimiento de diamantes CVD? Domina la conductividad de semiconductores de tipo P

- ¿Cuál es el método de condensación de vapor para la producción de nanopartículas? Una guía para la síntesis de nanopartículas de alta pureza