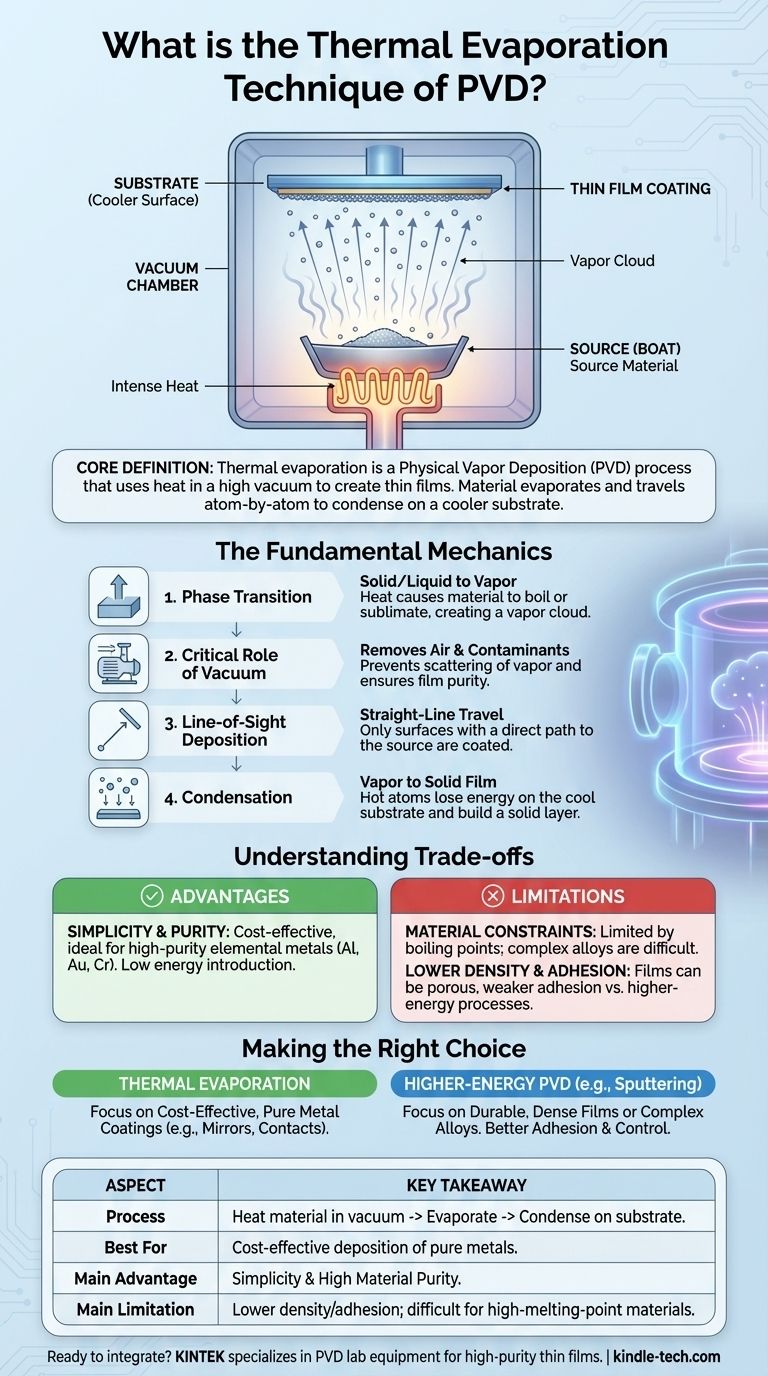

En esencia, la técnica de evaporación térmica es un proceso de Deposición Física de Vapor (PVD) para crear películas excepcionalmente delgadas. Funciona calentando un material fuente dentro de una cámara de alto vacío hasta que se evapora en un vapor. Este vapor luego viaja a través del vacío y se condensa sobre una superficie objetivo más fría, conocida como sustrato, formando un recubrimiento sólido y uniforme.

La evaporación térmica es un método de deposición sencillo que utiliza calor y vacío para transportar material átomo por átomo. El proceso se basa en un principio fundamental: un material calentado en vacío viajará en línea recta hasta que golpee una superficie más fría, donde se adherirá y formará una nueva capa.

La Mecánica Fundamental de la Evaporación Térmica

Para comprender verdaderamente esta técnica, es esencial desglosar el proceso en sus cuatro etapas críticas. Cada etapa juega un papel preciso en la calidad y las características finales de la película delgada.

Transición de Fase: De Sólido a Vapor

El proceso comienza con el material fuente, que puede ser sólido o líquido, colocado en un soporte (a menudo llamado "barco" o "bote"). Este material se calienta intensamente.

El calor hace que el material se derrita y luego hierva o, para algunos materiales, se sublime directamente de un estado sólido a un estado gaseoso. Esto crea una nube de átomos o moléculas vaporizadas.

El Papel Crítico del Vacío

Todo este proceso se lleva a cabo en un entorno de alto vacío, que no es meramente un espacio vacío sino un componente activo de la técnica.

El vacío cumple dos propósitos principales. Primero, elimina las moléculas de aire que de otro modo chocarían con los átomos de vapor, dispersándolos e impidiendo que lleguen al sustrato. Segundo, elimina contaminantes como el oxígeno y el vapor de agua, que podrían reaccionar con el vapor caliente y comprometer la pureza de la película final.

Deposición en Línea de Visión

Una vez vaporizados, los átomos viajan desde la fuente en línea recta, una característica conocida como viaje en línea de visión.

Esto significa que solo las superficies con un camino directo y sin obstrucciones hacia la fuente serán recubiertas. Cualquier parte del sustrato sombreada de la fuente recibirá poca o ninguna deposición.

Condensación: De Vapor a Película Sólida

El sustrato se coloca estratégicamente dentro de la cámara y se mantiene a una temperatura significativamente más baja que la fuente de vapor.

Cuando los átomos de vapor calientes golpean la superficie fría del sustrato, pierden rápidamente su energía térmica. Esta pérdida de energía hace que se condensen de nuevo a un estado sólido, construyendo meticulosamente la película delgada capa por capa.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la evaporación térmica no es la solución universal para todas las aplicaciones de películas delgadas. Comprender sus ventajas y limitaciones inherentes es crucial para tomar una decisión informada.

Ventaja: Simplicidad y Pureza

La evaporación térmica a menudo se considera uno de los métodos de PVD más simples y rentables. Es particularmente eficaz para depositar películas de alta pureza de metales elementales como aluminio, oro o cromo, ya que el proceso introduce muy poca energía o contaminación.

Limitación: Restricciones de Material

La técnica está limitada por el punto de ebullición del material fuente. Los materiales con puntos de fusión extremadamente altos son difíciles y energéticamente intensivos de evaporar. Además, depositar aleaciones complejas puede ser un desafío, ya que los diferentes elementos de la aleación pueden evaporarse a diferentes velocidades, cambiando la composición de la película final.

Limitación: Adhesión y Densidad de la Película

En comparación con procesos de mayor energía como la pulverización catódica (sputtering), las películas creadas por evaporación térmica a veces pueden exhibir una menor densidad y una adhesión más débil al sustrato. Los átomos depositados llegan con una energía relativamente baja, lo que puede resultar en una estructura de película más porosa.

Tomando la Decisión Correcta para su Objetivo

La selección del método PVD correcto depende completamente de las propiedades deseadas de su película final y de sus restricciones operativas.

- Si su enfoque principal es el recubrimiento rentable con metales puros: La evaporación térmica es una opción excelente y sencilla, especialmente para aplicaciones como recubrimientos de espejos o contactos eléctricos simples.

- Si su enfoque principal es crear películas duraderas y densas o aleaciones complejas: Debería considerar métodos de PVD de mayor energía como la pulverización catódica (sputtering), que proporcionan una adhesión superior y un control más preciso sobre la composición final de la película.

En última instancia, comprender este equilibrio entre simplicidad y propiedades de la película es clave para aprovechar la evaporación térmica de manera efectiva en su proyecto.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Proceso | Calienta un material en vacío hasta que se evapora y se condensa en un sustrato. |

| Mejor para | Deposición rentable de metales puros (ej., Aluminio, Oro). |

| Ventaja Principal | Simplicidad y alta pureza del material. |

| Limitación Principal | Menor densidad/adhesión de la película vs. pulverización catódica; desafiante para materiales de alto punto de fusión. |

¿Listo para integrar la evaporación térmica en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para procesos PVD confiables. Ya sea que esté recubriendo espejos o creando contactos eléctricos, nuestra experiencia garantiza que obtenga la solución adecuada para películas delgadas de alta pureza. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada