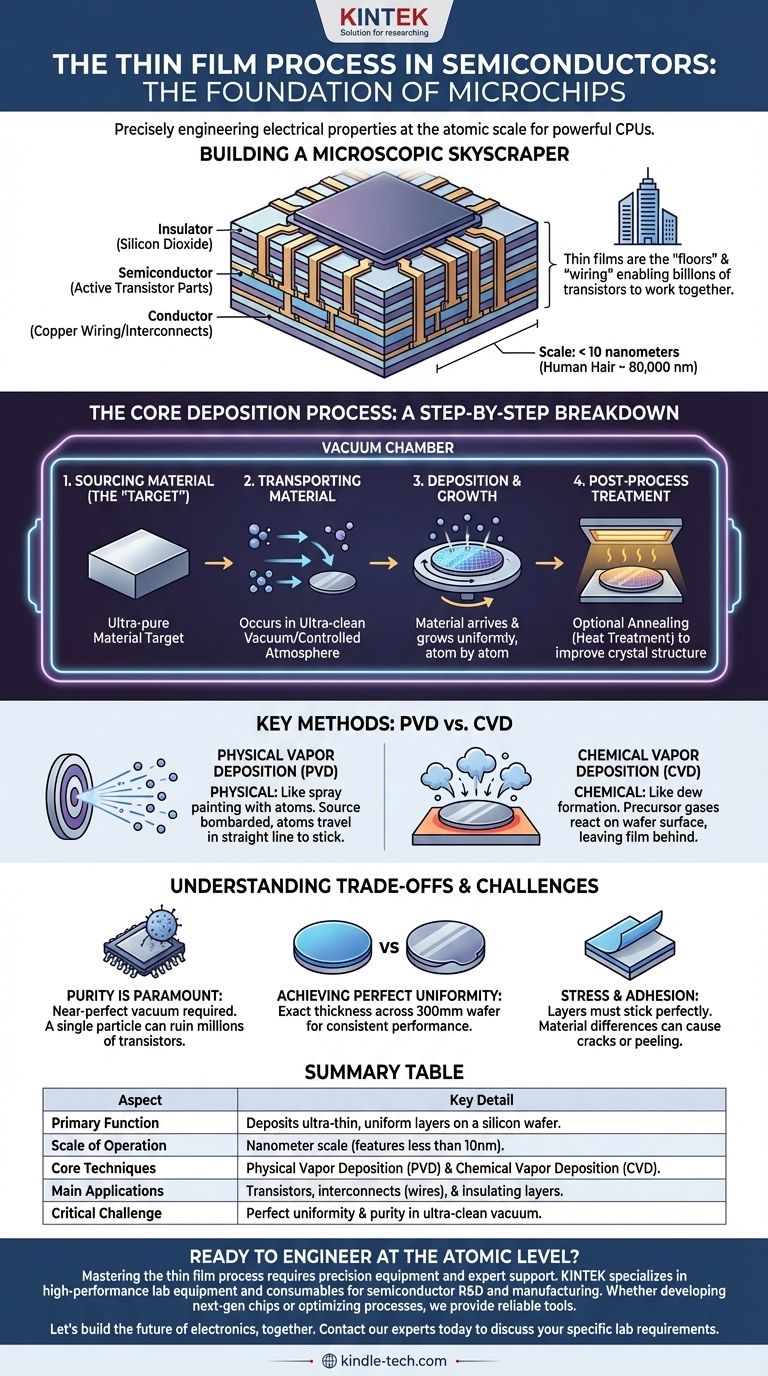

En la fabricación de semiconductores, el proceso de película delgada es una técnica fundamental para construir circuitos integrados desde cero. Es el método altamente controlado de depositar una capa de material extremadamente delgada y uniforme, a menudo de solo unos pocos átomos de espesor, sobre un sustrato, típicamente una oblea de silicio. Este proceso se repite docenas de veces con diferentes materiales para construir las intrincadas estructuras multicapa que forman transistores, cables y otros componentes de un microchip.

En esencia, el proceso de película delgada no se trata solo de agregar una capa; se trata de diseñar con precisión las propiedades eléctricas de un microchip a escala atómica. Dominar esto es la diferencia entre una simple pieza de silicio y una potente unidad central de procesamiento.

Por qué las películas delgadas son la base de la electrónica moderna

Construyendo un rascacielos microscópico

Un circuito integrado no es un objeto plano y bidimensional. Es una estructura densa y tridimensional, como un rascacielos microscópico, con decenas o incluso cientos de capas.

La deposición de película delgada es el método de construcción utilizado para edificar cada "piso" y el "cableado" (interconexiones) entre ellos, lo que permite que miles de millones de transistores trabajen juntos.

Ingeniería de propiedades eléctricas

La función de cada capa está determinada por el material depositado. Las películas delgadas de materiales conductores como el cobre crean cables, mientras que los materiales aislantes como el dióxido de silicio evitan cortocircuitos eléctricos.

Se depositan capas de materiales semiconductores específicos para crear las partes activas de los transistores, que actúan como interruptores de encendido/apagado del chip.

La escala de una precisión increíble

Este proceso opera a escala nanométrica, lo cual es difícil de comprender. Un solo cabello humano tiene aproximadamente 80.000 nanómetros de ancho. Las características de los chips modernos construidos con películas delgadas pueden ser de menos de 10 nanómetros.

Lograr este nivel de precisión ha requerido más de 60 años de progreso científico acumulado, lo que exige avances en física, química y ciencia de materiales.

El proceso de deposición principal: un desglose paso a paso

Casi todas las técnicas de deposición de película delgada siguen la misma secuencia fundamental, que tiene lugar dentro de una cámara de vacío ultralimpia para evitar cualquier contaminación.

Paso 1: Obtención del material (el "objetivo")

El proceso comienza con una fuente de material ultrapuro que formará la nueva capa. A esta fuente a menudo se le llama objetivo.

Paso 2: Transporte de material al sustrato

Los átomos o moléculas del material objetivo deben transportarse al sustrato (la oblea de silicio).

Este es el paso clave donde varían las diferentes técnicas, pero siempre ocurre en vacío o en una atmósfera altamente controlada para asegurar la pureza.

Paso 3: Deposición y crecimiento

El material transportado llega a la superficie de la oblea y comienza a formar una nueva capa sólida. Esta película crece uniformemente, átomo por átomo, en toda la superficie.

Paso 4: Tratamiento posterior al proceso

En algunos casos, la oblea se somete a un tratamiento final después de la deposición, como el recocido (un tratamiento térmico a alta temperatura). Esto puede mejorar la estructura cristalina y las características eléctricas de la película.

Métodos de deposición clave: PVD vs. CVD

Si bien existen muchas técnicas específicas, generalmente se dividen en dos grandes familias: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

La PVD es un proceso físico. Piense en ello como pintar con aerosol, pero con átomos individuales. El material fuente es bombardeado físicamente con energía (como un haz de iones) para desprender átomos.

Estos átomos luego viajan en línea recta a través de la cámara de vacío y se adhieren a la oblea, formando la película delgada.

Deposición Química de Vapor (CVD)

La CVD es un proceso químico. Una analogía es el rocío que se forma en una superficie fría. Se introducen gases precursores especiales que contienen los átomos deseados en la cámara.

Estos gases reaccionan en la superficie caliente de la oblea y, como subproducto de esa reacción química, se "deposita" una película delgada sólida en la superficie.

Comprendiendo las compensaciones y los desafíos

El proceso teórico es simple, pero la implementación práctica es increíblemente difícil y define la vanguardia de la tecnología de fabricación.

La pureza es primordial

Todo el proceso debe ocurrir en un vacío casi perfecto dentro de una cámara sellada. Una sola partícula de polvo microscópica puede caer sobre la oblea y causar un defecto que arruine miles o millones de transistores.

Lograr una uniformidad perfecta

La película depositada debe tener exactamente el mismo espesor en toda la oblea de 300 mm. Incluso una ligera variación puede hacer que diferentes partes del chip funcionen de manera diferente, lo que lleva a fallas.

Estrés y adhesión

Cada nueva capa debe adherirse perfectamente a la que está debajo. Las diferencias en las propiedades del material pueden crear estrés físico, lo que lleva a grietas o descamación que destruyen el dispositivo. La elección del método de deposición influye en gran medida en estas propiedades.

Tomando la decisión correcta para su objetivo

El método elegido depende completamente del material que se deposita y de su propósito dentro del microchip final.

- Si su enfoque principal es la metalización (cableado de chips): La PVD es a menudo el método más directo y efectivo para depositar metales puros como cobre, aluminio o titanio.

- Si su enfoque principal son los dieléctricos de alta calidad o las capas semiconductoras: La CVD proporciona una calidad de película superior, pureza y la capacidad de recubrir uniformemente estructuras 3D complejas, lo que la hace esencial para construir puertas de transistores y capas aislantes.

- Si su enfoque principal es la I+D avanzada: Explorar nuevas técnicas de deposición es clave para crear materiales con propiedades únicas para dispositivos de próxima generación, como baterías avanzadas o recubrimientos ópticos.

En última instancia, dominar el proceso de película delgada es dominar la capacidad de construir materia funcional en sí misma, una capa atómica a la vez.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Función principal | Deposita capas de material ultrafinas y uniformes sobre una oblea de silicio. |

| Escala de operación | Escala nanométrica (características de menos de 10 nm). |

| Técnicas principales | Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). |

| Aplicaciones principales | Creación de transistores, interconexiones (cables) y capas aislantes en microchips. |

| Desafío crítico | Lograr una uniformidad y pureza perfectas en un entorno de vacío ultralimpio. |

¿Listo para diseñar a nivel atómico?

Dominar el proceso de película delgada requiere equipos de precisión y soporte experto. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para I+D y fabricación de semiconductores. Ya sea que esté desarrollando chips de próxima generación con técnicas avanzadas de PVD/CVD u optimizando sus procesos de deposición actuales, le brindamos las herramientas y la experiencia confiables que necesita.

Construyamos juntos el futuro de la electrónica. Contacte hoy a nuestros expertos para discutir sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real