En el mundo de la metalurgia, el recocido es un proceso de tratamiento térmico fundamental que se utiliza para reducir intencionadamente la dureza de un metal y aumentar su ductilidad. Esto se logra calentando el material a una temperatura específica y luego enfriándolo lentamente, lo que altera su microestructura interna para hacerlo más conformable y menos propenso a la fractura.

El propósito central del recocido no es simplemente hacer que un metal sea "más blando". Es un proceso estratégico utilizado para restablecer la estructura interna de un material, aliviando las tensiones y eliminando la fragilidad inducida por trabajos previos, preparándolo así para operaciones de fabricación posteriores.

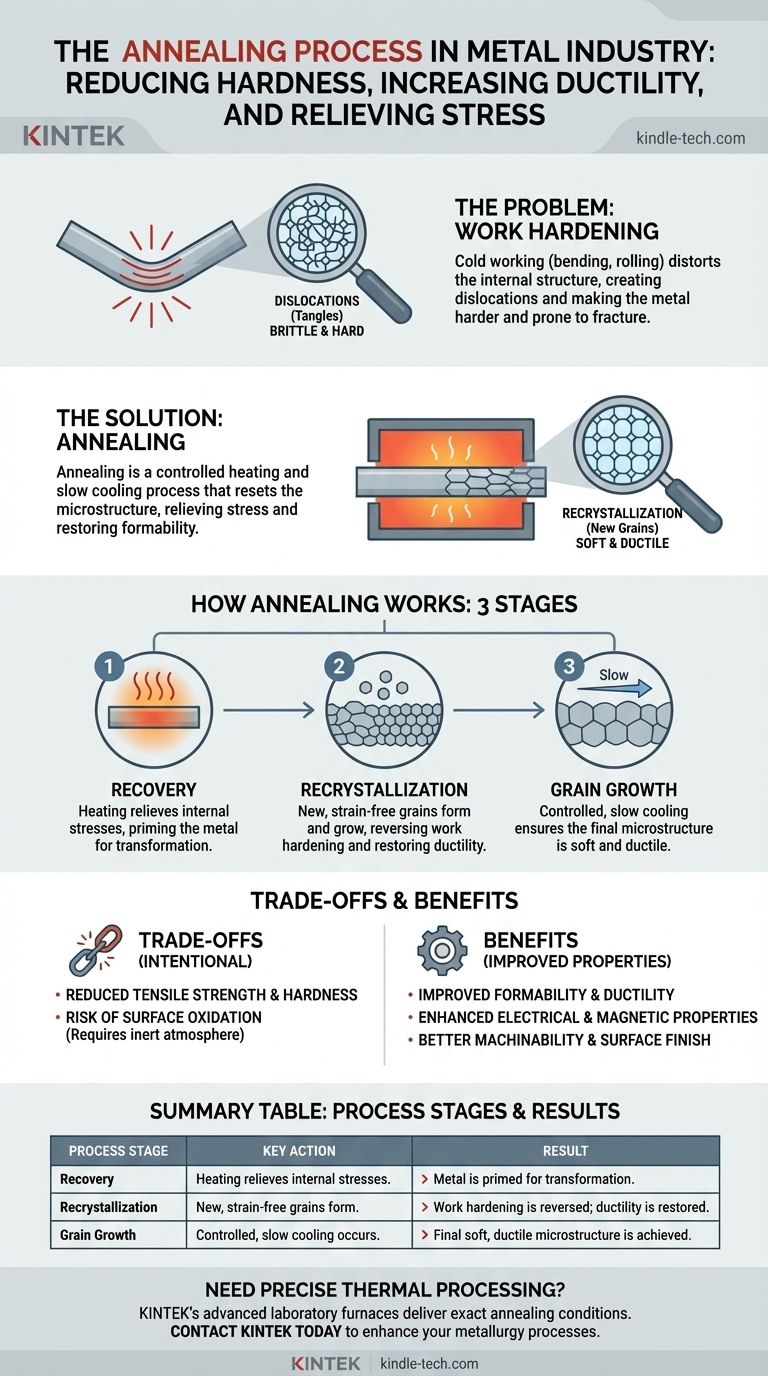

El problema central que resuelve el recocido: El endurecimiento por trabajo

Para comprender el recocido, primero debe comprender el problema que está diseñado para solucionar. Cuando el metal se dobla, estira, lamina o martillea a temperatura ambiente (un proceso conocido como trabajo en frío), se vuelve progresivamente más duro, más fuerte y más frágil.

¿Qué es el endurecimiento por trabajo?

A medida que el metal se deforma, su estructura cristalina interna se distorsiona y se somete a tensión. Este fenómeno, conocido como endurecimiento por trabajo o endurecimiento por deformación, hace que la conformación posterior del metal sea cada vez más difícil.

Eventualmente, un metal endurecido por trabajo alcanzará un punto en el que cualquier intento adicional de darle forma provocará que se agriete o fracture.

La vista microscópica: Dislocaciones cristalinas

A nivel microscópico, los metales están formados por granos cristalinos. El trabajo en frío crea y enreda imperfecciones en esta red cristalina, conocidas como dislocaciones.

Estas dislocaciones enredadas actúan como obstáculos internos, impidiendo que las capas de átomos se deslicen unas sobre otras. Esta resistencia al movimiento atómico es lo que percibimos como mayor dureza y fragilidad.

Cómo el recocido revierte el endurecimiento por trabajo

El recocido es un proceso térmico controlado que borra sistemáticamente los efectos del endurecimiento por trabajo. Por lo general, implica tres etapas distintas.

Etapa 1: Recuperación

A medida que el metal se calienta, primero entra en la etapa de recuperación. Aquí, el calor proporciona suficiente energía para aliviar algunas de las tensiones internas atrapadas dentro del material. La estructura cristalina principal aún no cambia, pero el metal está preparado para la siguiente etapa, más transformadora.

Etapa 2: Recristalización

A medida que la temperatura sigue aumentando, comienza el proceso de recristalización. Este es el corazón del recocido. Se forman y crecen nuevos granos libres de tensión, consumiendo y reemplazando los granos viejos y deformados que estaban llenos de dislocaciones.

Este cambio fundamental en la microestructura es lo que elimina la fragilidad del endurecimiento por trabajo y restaura la ductilidad del metal.

Etapa 3: Crecimiento del grano

Una vez que los nuevos granos han reemplazado completamente a los viejos, comienza un proceso de enfriamiento controlado. La velocidad de enfriamiento es fundamental, ya que influye en el tamaño final de los granos cristalinos. El enfriamiento lento evita la reintroducción de tensiones y asegura que el metal permanezca blando y dúctil.

Comprender las compensaciones

El recocido es una herramienta poderosa, pero implica compensaciones claras e intencionadas. La decisión de utilizarlo depende enteramente de las propiedades finales deseadas del componente.

La pérdida intencional de resistencia

La principal compensación del recocido es una reducción en la resistencia a la tracción y la dureza. El mismo proceso que hace que el metal sea dúctil también lo hace más débil y menos resistente al desgaste.

Por esta razón, el recocido es lo opuesto directo a los procesos de endurecimiento, que se utilizan para hacer que los componentes sean más duraderos. Una pieza se recoce para la conformabilidad, no para la resistencia final en servicio.

El riesgo de oxidación

Calentar el metal a altas temperaturas en presencia de oxígeno hará que se oxide, formando una capa de cascarilla en la superficie. Esta cascarilla puede ser perjudicial para el acabado y las dimensiones de la pieza.

Para evitar esto, el recocido a menudo se realiza en una atmósfera inerte controlada. Las cámaras de calentamiento se purgan con gases como nitrógeno para desplazar el oxígeno y proteger la superficie del metal durante el ciclo de calentamiento.

Propiedades secundarias mejoradas

Al crear una estructura cristalina más uniforme y perfecta, el recocido también puede mejorar otras propiedades. Para muchos metales, esta estructura refinada mejora la conductividad eléctrica y puede optimizar las propiedades magnéticas, lo que lo convierte en un paso valioso en la producción de componentes para la industria eléctrica.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico correcto consiste en alinear las propiedades del material con su función prevista.

- Si su enfoque principal es la formación compleja o el embutido profundo: El recocido es esencial para aumentar la ductilidad y evitar que el material se agriete durante la operación de fabricación.

- Si su enfoque principal es mejorar la maquinabilidad de un material endurecido por trabajo: El recocido puede reducir drásticamente el desgaste de la herramienta y mejorar el acabado superficial al hacer que el metal sea más blando y menos abrasivo al cortar.

- Si su enfoque principal es maximizar la resistencia final y la resistencia al desgaste: Debe evitar un recocido completo e investigar en su lugar los procesos de endurecimiento y revenido para la pieza terminada.

Al comprender el recocido, obtiene un control preciso sobre las propiedades de un material, lo que permite diseños más ambiciosos y fiables.

Tabla de resumen:

| Etapa del proceso | Acción clave | Resultado |

|---|---|---|

| Recuperación | El calentamiento alivia las tensiones internas. | El metal está preparado para la transformación. |

| Recristalización | Se forman nuevos granos libres de tensión. | Se revierte el endurecimiento por trabajo; se restablece la ductilidad. |

| Crecimiento del grano | Se produce un enfriamiento lento y controlado. | Se logra la microestructura final blanda y dúctil. |

¿Necesita un procesamiento térmico preciso para sus materiales?

Los hornos de laboratorio avanzados y los sistemas de atmósfera controlada de KINTEK están diseñados para ofrecer las condiciones exactas de recocido que requieren sus metales. Ya sea que esté aliviando tensiones en piezas endurecidas por trabajo o preparando materiales para una conformación compleja, nuestro equipo garantiza resultados consistentes y fiables.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestras soluciones de equipos de laboratorio pueden mejorar sus procesos metalúrgicos y optimizar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cuáles son las etapas del sinterizado? Una guía para dominar el proceso de polvo a pieza

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión