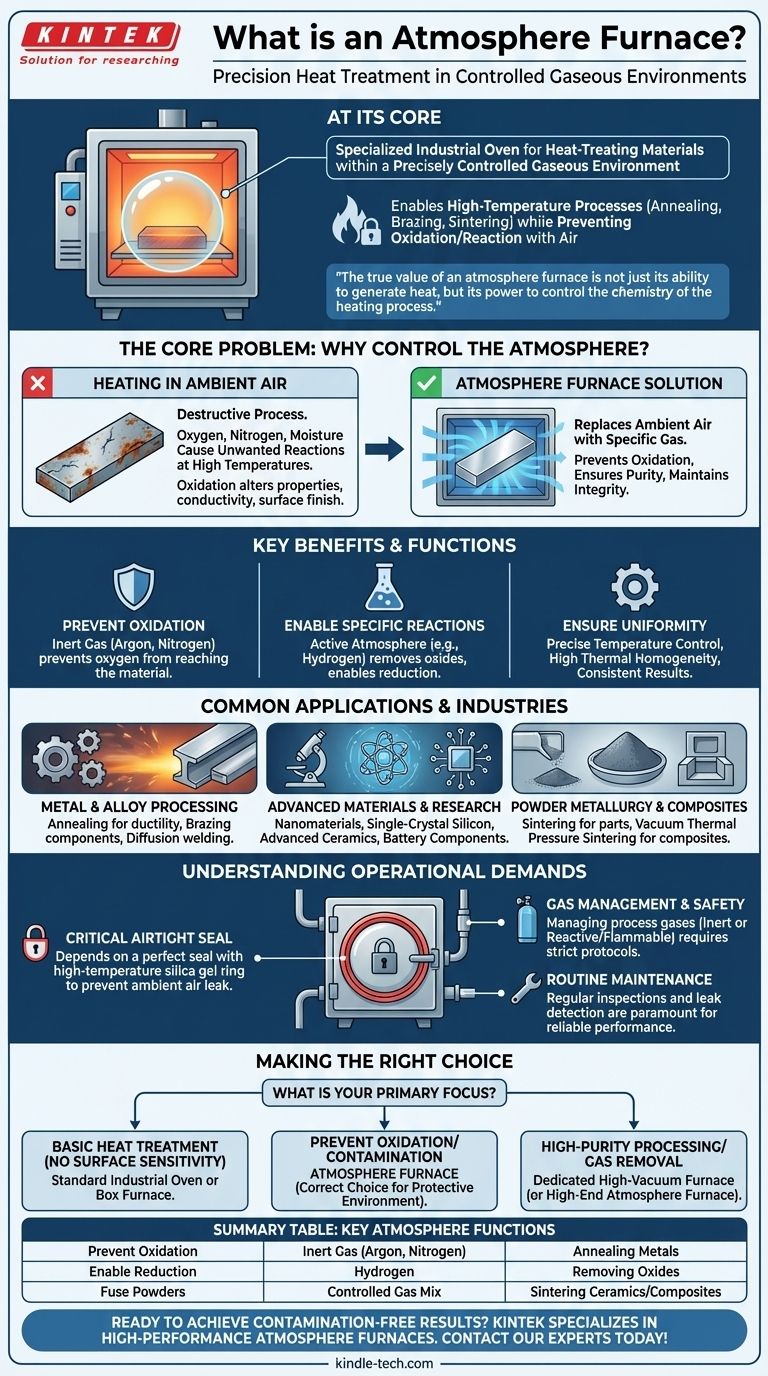

En esencia, un horno de atmósfera es un horno industrial especializado que se utiliza para el tratamiento térmico de materiales dentro de un entorno gaseoso controlado con precisión. Su función principal es permitir procesos a alta temperatura como el recocido, la soldadura fuerte y la sinterización, al tiempo que evita que el material reaccione con el oxígeno u otros elementos presentes en el aire. Este control es esencial para los materiales propensos a la oxidación, ya que garantiza un acabado limpio y preserva sus propiedades deseadas.

El verdadero valor de un horno de atmósfera no es solo su capacidad para generar calor, sino su poder para controlar la química del proceso de calentamiento. Crea una burbuja protectora, permitiendo que los materiales se transformen por la temperatura sin degradarse por su entorno.

El problema central: ¿Por qué controlar la atmósfera?

Calentar muchos materiales en aire ambiente es un proceso destructivo. El oxígeno, el nitrógeno y la humedad del aire pueden provocar reacciones químicas no deseadas a altas temperaturas. Un horno de atmósfera está diseñado para resolver este problema fundamental.

Prevención de la oxidación y la contaminación

Muchos metales y aleaciones forman una capa de óxido cuando se calientan. Esta oxidación puede alterar las propiedades mecánicas, la conductividad eléctrica y el acabado superficial de un material.

Un horno de atmósfera reemplaza el aire ambiente con un gas específico, como un gas inerte como el argón o el nitrógeno. Esta atmósfera protectora evita que el oxígeno llegue al material, asegurando que se mantenga su pureza e integridad.

Permitir reacciones químicas específicas

Más allá de ser simplemente protectora, la atmósfera puede ser una parte activa del proceso. Por ejemplo, se puede utilizar una atmósfera de hidrógeno para eliminar activamente los óxidos de la superficie de un material, un proceso conocido como reducción.

Otros procesos, como la sinterización, dependen de una atmósfera controlada para fusionar materiales en polvo sin fundirlos, lo cual es fundamental para la fabricación de cerámicas avanzadas y materiales compuestos.

Garantizar la uniformidad y la precisión

Los hornos de atmósfera están diseñados para un rendimiento térmico excepcional. Proporcionan un control de temperatura preciso y una alta homogeneidad térmica, lo que significa que la temperatura es constante en toda la cámara de calentamiento.

Esta uniformidad es crucial para lograr resultados estables y repetibles, especialmente en aplicaciones sensibles como la fabricación de semiconductores, baterías y otros materiales avanzados.

Aplicaciones e industrias comunes

La capacidad de controlar tanto el calor como la química hace que los hornos de atmósfera sean indispensables en diversos sectores de alto valor.

Procesamiento de metales y aleaciones

Estos hornos se utilizan ampliamente para el recocido de metales para aumentar su ductilidad, la soldadura fuerte de componentes para crear uniones fuertes y la soldadura por difusión de metales disímiles.

Materiales avanzados e investigación

Los laboratorios universitarios, las instituciones de investigación y las industrias de alta tecnología utilizan hornos de atmósfera para desarrollar y procesar una amplia gama de materiales. Esto incluye nanomateriales, silicio monocristalino, cerámicas avanzadas y componentes de baterías de próxima generación.

Metalurgia de polvos y compuestos

El horno es esencial para crear piezas a partir de materiales en polvo. Permite la sinterización y la sinterización por presión térmica al vacío, que son procesos fundamentales para la fabricación de materiales compuestos, aleaciones basadas en polvo y cerámicas estructurales.

Comprender las demandas operativas

Aunque es potente, un horno de atmósfera no es un equipo sencillo de "configurar y olvidar". Su eficacia depende totalmente de su integridad operativa.

La criticidad de un sello perfecto

Todo el sistema depende de un sello hermético. La puerta del horno suele estar equipada con un anillo de gel de sílice resistente a altas temperaturas para evitar que entre aire ambiente en la cámara.

Incluso una fuga menor puede comprometer la atmósfera controlada, anular los beneficios del proceso y provocar defectos en el producto.

Gestión de gases y seguridad

El funcionamiento del horno requiere la gestión de un suministro de gases de proceso. Esto puede variar desde gases inertes simples como el argón hasta gases reactivos o inflamables como el hidrógeno, que exigen protocolos de seguridad y procedimientos de manipulación estrictos.

Mantenimiento rutinario y detección de fugas

Para garantizar un rendimiento fiable, el mantenimiento preventivo rutinario no es opcional. Esto incluye inspecciones visuales periódicas y, lo que es más importante, pruebas periódicas de detección de fugas. Identificar y reparar cualquier fuente de fuga es primordial para mantener la integridad de la atmósfera controlada.

Tomar la decisión correcta para su objetivo

Seleccionar el equipo de calentamiento correcto depende totalmente de la sensibilidad química de su material y del resultado deseado de su proceso.

- Si su enfoque principal es el tratamiento térmico básico sin sensibilidad superficial: Un horno industrial estándar u horno de caja puede ser suficiente y más rentable.

- Si su enfoque principal es prevenir cualquier oxidación o contaminación superficial: Un horno de atmósfera es la elección correcta, ya que proporciona el entorno protector necesario.

- Si su enfoque principal es el procesamiento de alta pureza o la eliminación de todos los gases: Es posible que deba considerar un horno de alto vacío dedicado, aunque muchos hornos de atmósfera pueden alcanzar un vacío suficiente para una amplia gama de aplicaciones.

En última instancia, elegir un horno de atmósfera es una decisión de invertir en un control preciso sobre la calidad y el rendimiento final de su material.

Tabla de resumen:

| Función clave | Tipo de atmósfera | Aplicación común |

|---|---|---|

| Prevenir la oxidación | Gas inerte (Argón, Nitrógeno) | Recocido de metales |

| Permitir la reducción | Hidrógeno | Eliminación de óxidos |

| Fusionar polvos | Mezcla de gases controlada | Sinterización de cerámicas/compuestos |

¿Listo para lograr resultados libres de contaminación en su laboratorio? KINTEK se especializa en hornos de atmósfera de alto rendimiento para recocido, soldadura fuerte y sinterización de precisión. Nuestro equipo garantiza el calentamiento uniforme y los sellos herméticos que su I+D o producción demandan. Contacte con nuestros expertos hoy mismo para encontrar la solución perfecta para el procesamiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos