Un horno de lote es un tipo de horno industrial o de laboratorio diseñado para procesar una cantidad específica y finita de material —un "lote"— a través de un ciclo de calentamiento completo. Sus usos principales van desde el tratamiento térmico de pequeñas piezas de acero y la sinterización de cerámicas hasta la realización de experimentos a alta temperatura y la fusión de metales para fundición.

El propósito fundamental de un horno de lote es proporcionar un tratamiento térmico altamente controlado y uniforme a una única carga de material a la vez. Esto lo hace invaluable para procesos donde la precisión, la flexibilidad y los ciclos térmicos específicos del producto son más críticos que una producción continua y de alto volumen.

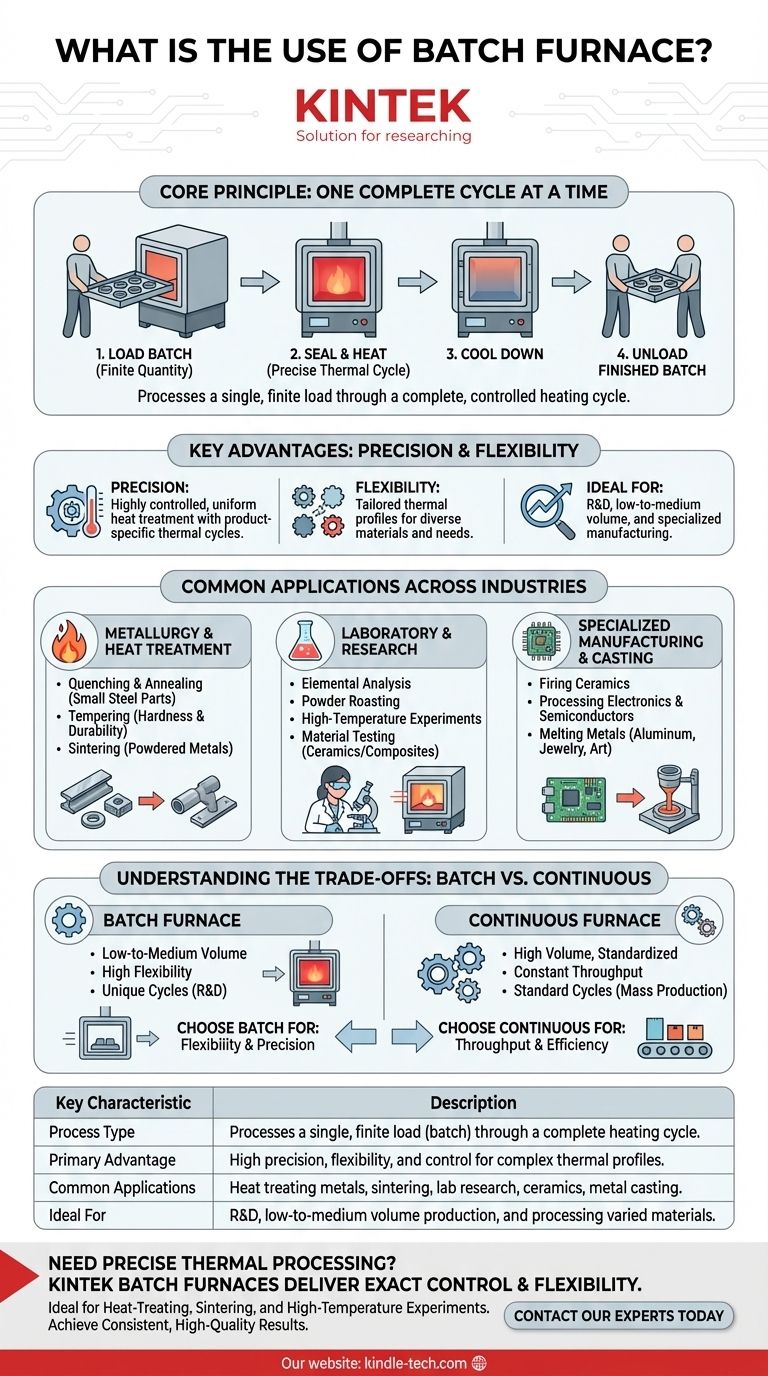

El Principio Fundamental: Un Ciclo Completo a la Vez

El funcionamiento de un horno de lote se define por su proceso secuencial. A diferencia de un horno continuo donde el material se mueve constantemente, un horno de lote completa un ciclo completo en una carga antes de estar listo para la siguiente.

¿Qué Define el Proceso "Por Lotes"?

El proceso es un ciclo distinto y autónomo: se carga un lote de material en el horno, se sella el horno y el material se somete a un perfil de temperatura específico a lo largo del tiempo. Una vez que el ciclo de calentamiento y enfriamiento se completa, se abre el horno y se descarga el lote terminado.

La Ventaja Clave: Precisión y Flexibilidad

Este enfoque de carga única brinda a los operadores un inmenso control sobre el entorno de calentamiento. Permite perfiles térmicos altamente específicos y complejos, adaptados a las necesidades exactas del material que se procesa, lo cual es crítico para la investigación, el desarrollo y la fabricación especializada.

Aplicaciones Comunes en Diversas Industrias

La flexibilidad del procesamiento por lotes hace que estos hornos sean herramientas esenciales en una amplia variedad de campos, a menudo apareciendo en formas como un horno de caja o un horno de tubo.

Metalurgia y Tratamiento Térmico

Los hornos de lote son el estándar para tratar piezas metálicas y alterar sus propiedades físicas. Las aplicaciones comunes incluyen el templado, el recocido y el revenido de pequeños componentes de acero para lograr la dureza y durabilidad deseadas. También se utilizan para la sinterización de metales en polvo en una masa sólida.

Entornos de Laboratorio e Investigación

En la investigación científica, universidades y laboratorios de control de calidad, los hornos de lote son indispensables. Se utilizan para análisis elemental, tostado de polvos, realización de experimentos a alta temperatura y prueba de las propiedades térmicas de nuevos materiales como cerámicas o compuestos aeroespaciales.

Fabricación Especializada y Fundición

Las industrias que requieren un control térmico preciso dependen de los hornos de lote. Esto incluye la cocción de cerámicas, el procesamiento de materiales para electrónica y semiconductores, y la fusión de metales como el aluminio para operaciones de fundición a presión, fabricación de joyas y estudios de arte.

Comprendiendo las Ventajas y Desventajas: Lote vs. Continuo

Elegir el tipo de horno adecuado depende completamente del objetivo operativo. La principal compensación es entre la flexibilidad de un horno de lote y el rendimiento de uno continuo.

Cuándo Elegir un Horno de Lote

Un horno de lote es la opción superior para producción de bajo a medio volumen, investigación y desarrollo, o cuando se procesa una variedad de productos diferentes que requieren cada uno un ciclo térmico único. Su fortaleza radica en su adaptabilidad.

Limitaciones y Alternativas

La principal limitación de un horno de lote es su menor rendimiento en comparación con un horno continuo. Para la producción en masa de un producto único y estandarizado, un horno continuo que mueve el material a lo largo de una cinta transportadora a través de diferentes zonas de calor es mucho más eficiente.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico correcto requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de lote proporciona la flexibilidad esencial para probar diferentes materiales y ciclos térmicos únicos con precisión.

- Si su enfoque principal es el tratamiento térmico de piezas especializadas o de bajo volumen: El control meticuloso de un proceso por lotes garantiza una calidad constante y el cumplimiento de especificaciones estrictas para cada carga.

- Si su enfoque principal es la producción estandarizada de alto volumen: Debe considerar un horno continuo, diseñado para un rendimiento constante y eficiencia en la fabricación en masa.

En última instancia, un horno de lote es la herramienta definitiva cuando la calidad y la integridad de cada ciclo de proceso individual es el factor más crítico para el éxito.

Tabla Resumen:

| Característica Clave | Descripción |

|---|---|

| Tipo de Proceso | Procesa una carga única y finita (lote) a través de un ciclo de calentamiento completo. |

| Ventaja Principal | Alta precisión, flexibilidad y control para perfiles térmicos complejos. |

| Aplicaciones Comunes | Tratamiento térmico de metales, sinterización, investigación de laboratorio, cerámicas, fundición de metales. |

| Ideal Para | I+D, producción de bajo a medio volumen y procesamiento de materiales variados. |

¿Necesita un procesamiento térmico preciso para su laboratorio o fabricación especializada?

Los hornos de lote de KINTEK están diseñados para ofrecer el control exacto y la flexibilidad que su trabajo exige. Ya sea que esté tratando térmicamente componentes especializados, sinterizando materiales para I+D o realizando experimentos a alta temperatura, nuestro equipo garantiza resultados consistentes y de alta calidad para cada lote.

Permítanos ayudarle a alcanzar sus objetivos. ¡Contacte a nuestros expertos hoy para encontrar la solución de horno de lote perfecta para sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo