En esencia, un horno de hidrógeno es un horno especializado de alta temperatura utilizado para procesar materiales en una atmósfera controlada y rica en hidrógeno. Su función principal es prevenir la oxidación y eliminar activamente los óxidos superficiales de los materiales durante procesos críticos como la sinterización, el recocido y la soldadura fuerte (brazing). Esta capacidad crea componentes excepcionalmente limpios, fuertes y fiables que a menudo son inalcanzables con otros tipos de hornos.

El verdadero valor de un horno de hidrógeno no es solo calentar materiales; es el uso del hidrógeno como un potente agente reductor. Esta atmósfera purifica activamente las superficies de los materiales eliminando los óxidos, una capacidad que los hornos de vacío o de gas inerte estándar no pueden ofrecer.

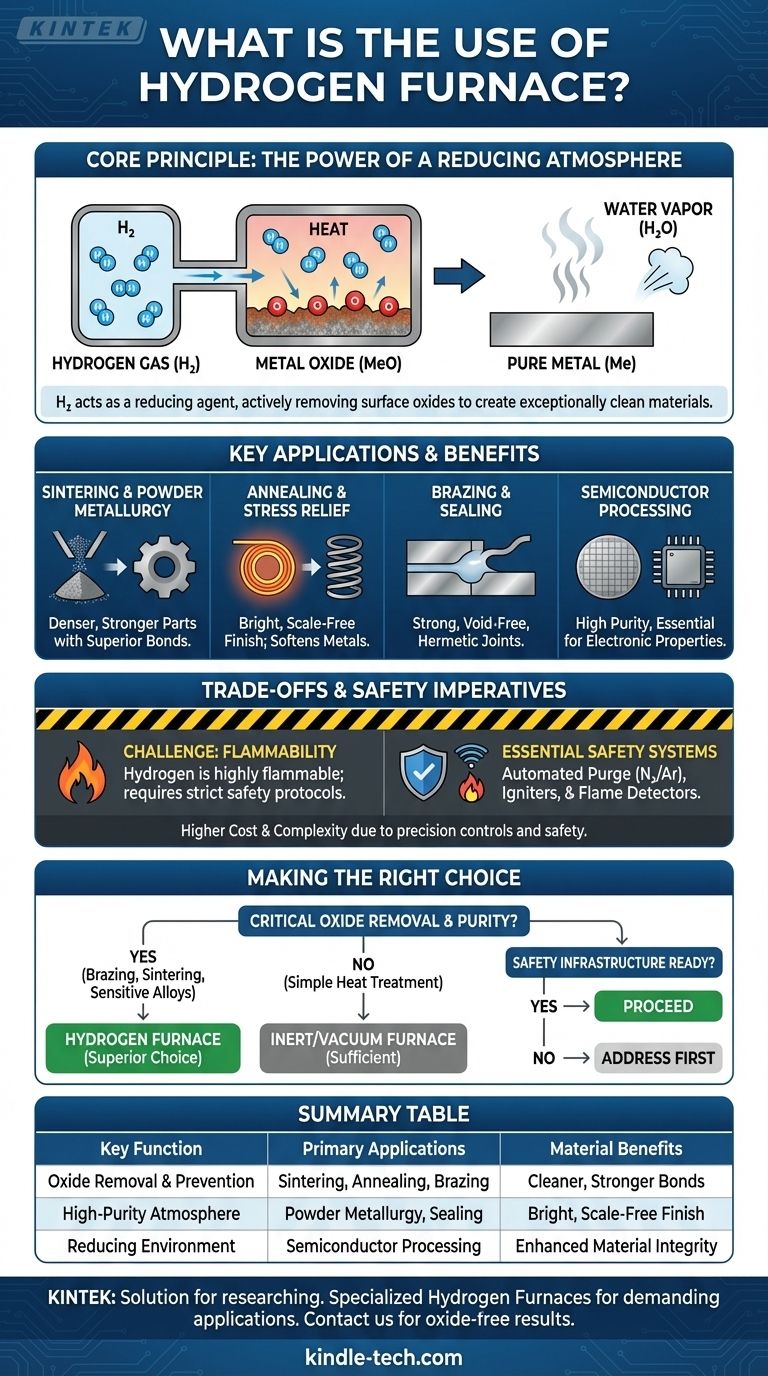

El Principio Central: ¿Por Qué Usar una Atmósfera de Hidrógeno?

Para comprender el uso de un horno de hidrógeno, primero debe entender el papel único del gas hidrógeno en sí. A diferencia de los gases inertes como el argón o el nitrógeno, el hidrógeno es químicamente reactivo de una manera muy beneficiosa.

Eliminación de Oxígeno y Prevención de la Oxidación

Cualquier proceso a alta temperatura realizado al aire libre provocará que los materiales, especialmente los metales, se oxiden. Los hornos de hidrógeno evitan esto desplazando completamente el oxígeno dentro de la cámara de calentamiento, creando un ambiente de alta pureza.

El Poder de un Entorno Reductor

Esta es la ventaja clave. A altas temperaturas, el gas hidrógeno (H₂) actúa como un potente agente reductor. Busca activamente y reacciona con los óxidos metálicos (MeO) en la superficie de los componentes.

Esta reacción química elimina el oxígeno del óxido, dejando una superficie metálica pura y limpia (Me) y vapor de agua (H₂O), que luego se ventila de forma segura del horno.

Mejora de las Propiedades del Material

Al crear superficies perfectamente limpias y libres de óxido, una atmósfera de hidrógeno mejora directamente el producto final. Esto conduce a enlaces metalúrgicos más fuertes en la soldadura fuerte, mayor densidad en las piezas sinterizadas y un acabado brillante y sin cascarilla en los componentes recocidos.

Aplicaciones y Procesos Clave

Las propiedades reductoras del hidrógeno hacen que estos hornos sean indispensables para una variedad de aplicaciones exigentes donde la integridad superficial es crítica.

Sinterización y Metalurgia de Polvos

En la metalurgia de polvos, una atmósfera de hidrógeno elimina las finas capas de óxido en los gránulos individuales de polvo metálico. Esto permite que las partículas formen enlaces metálicos superiores durante el calentamiento, lo que resulta en una pieza sinterizada final más densa, más fuerte y con mejores propiedades mecánicas.

Recocido y Alivio de Tensiones

El recocido con hidrógeno se utiliza para ablandar metales y aliviar las tensiones internas sin causar decoloración superficial o cascarilla. El proceso produce un acabado "brillantemente recocido", muy deseable para aceros inoxidables y otras aleaciones especiales.

Soldadura Fuerte (Brazing) y Sellado

La soldadura fuerte con hidrógeno es el estándar de oro para crear sellos fuertes y herméticos. Al garantizar que tanto los materiales base como la aleación de aporte para soldadura fuerte estén completamente libres de óxidos, el material de aporte fundido puede fluir perfectamente hacia la unión, creando una unión sin vacíos. Esto también es fundamental para la metalización y el sellado de componentes de vidrio a metal o cerámica a metal.

Procesamiento de Semiconductores y Electrónica

La fabricación de materiales semiconductores y componentes electrónicos de alta pureza a menudo depende de una atmósfera de hidrógeno. Garantiza que no se introduzcan óxidos no deseados que puedan alterar las propiedades eléctricas del material.

Comprensión de las Compensaciones y los Imperativos de Seguridad

Aunque son potentes, los hornos de hidrógeno introducen desafíos únicos que deben gestionarse. Su uso es una elección de ingeniería deliberada basada en el equilibrio entre beneficios y riesgos y complejidad.

El Desafío: Inflamabilidad del Hidrógeno

La principal compensación es la seguridad. El gas hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con aire en ciertas concentraciones. Operar un horno de hidrógeno requiere protocolos de seguridad estrictos e innegociables.

Sistemas de Seguridad Esenciales

Los hornos de hidrógeno modernos están equipados con sistemas de seguridad robustos y automatizados. Estos incluyen un ciclo de purga con nitrógeno o argón para eliminar todo el oxígeno antes de introducir el hidrógeno, así como una purga posterior al proceso para eliminar todo el hidrógeno antes de abrir la puerta.

También cuentan con encendedores de seguridad para quemar el exceso de hidrógeno en el puerto de escape y detectores de llama que apagarán automáticamente el suministro de hidrógeno e inundarán el horno con gas inerte si la llama se apaga alguna vez.

Costo y Complejidad Operacional

Debido a estos sistemas de seguridad necesarios y a los controles de precisión requeridos, los hornos de hidrógeno son más complejos y conllevan un costo de capital más alto que los hornos estándar de aire o de atmósfera inerte. También exigen una formación del operador más rigurosa y una infraestructura de seguridad en las instalaciones.

Tomar la Decisión Correcta para su Aplicación

Su elección depende enteramente de si la eliminación activa de los óxidos superficiales es fundamental para las propiedades y el rendimiento finales de su material.

- Si su enfoque principal es lograr los enlaces de mayor pureza en soldadura fuerte o sinterización: Un horno de hidrógeno es a menudo la opción superior, ya que limpia activamente las superficies de los componentes.

- Si su enfoque principal es el tratamiento térmico simple donde una oxidación superficial menor es aceptable: Un horno de gas inerte o de vacío menos complejo y menos costoso puede ser suficiente.

- Si está trabajando con materiales muy sensibles a la oxidación, como aceros inoxidables o aleaciones especiales: La atmósfera reductora de un horno de hidrógeno es esencial para mantener la integridad del material y lograr un acabado brillante.

- Si su infraestructura de seguridad de procesos no está equipada para manejar gases inflamables: Primero debe abordar estos requisitos de instalaciones y formación antes de considerar un horno de hidrógeno.

En última instancia, un horno de hidrógeno es una herramienta potente para aplicaciones donde la pureza del material y la integridad superficial son primordiales.

Tabla Resumen:

| Función Clave | Aplicaciones Principales | Beneficios del Material |

|---|---|---|

| Eliminación y Prevención de Óxidos | Sinterización, Recocido, Soldadura Fuerte | Enlaces Más Limpios y Fuertes |

| Atmósfera de Alta Pureza | Metalurgia de Polvos, Sellado | Acabado Brillante y Sin Cascarilla |

| Entorno Reductor | Procesamiento de Semiconductores | Integridad del Material Mejorada |

¿Listo para mejorar su procesamiento de materiales con pureza y rendimiento superiores? KINTEK se especializa en hornos de hidrógeno y equipos de laboratorio diseñados para aplicaciones exigentes como sinterización, soldadura fuerte y recocido. Nuestras soluciones garantizan resultados libres de óxido y un funcionamiento fiable para laboratorios y usuarios industriales. Contáctenos hoy para discutir cómo un horno de hidrógeno puede satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera de hidrógeno? Logre una pureza y un brillo superficial superiores

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Qué es un horno de hidrógeno? Desbloquee el procesamiento sin óxidos para obtener materiales superiores

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno