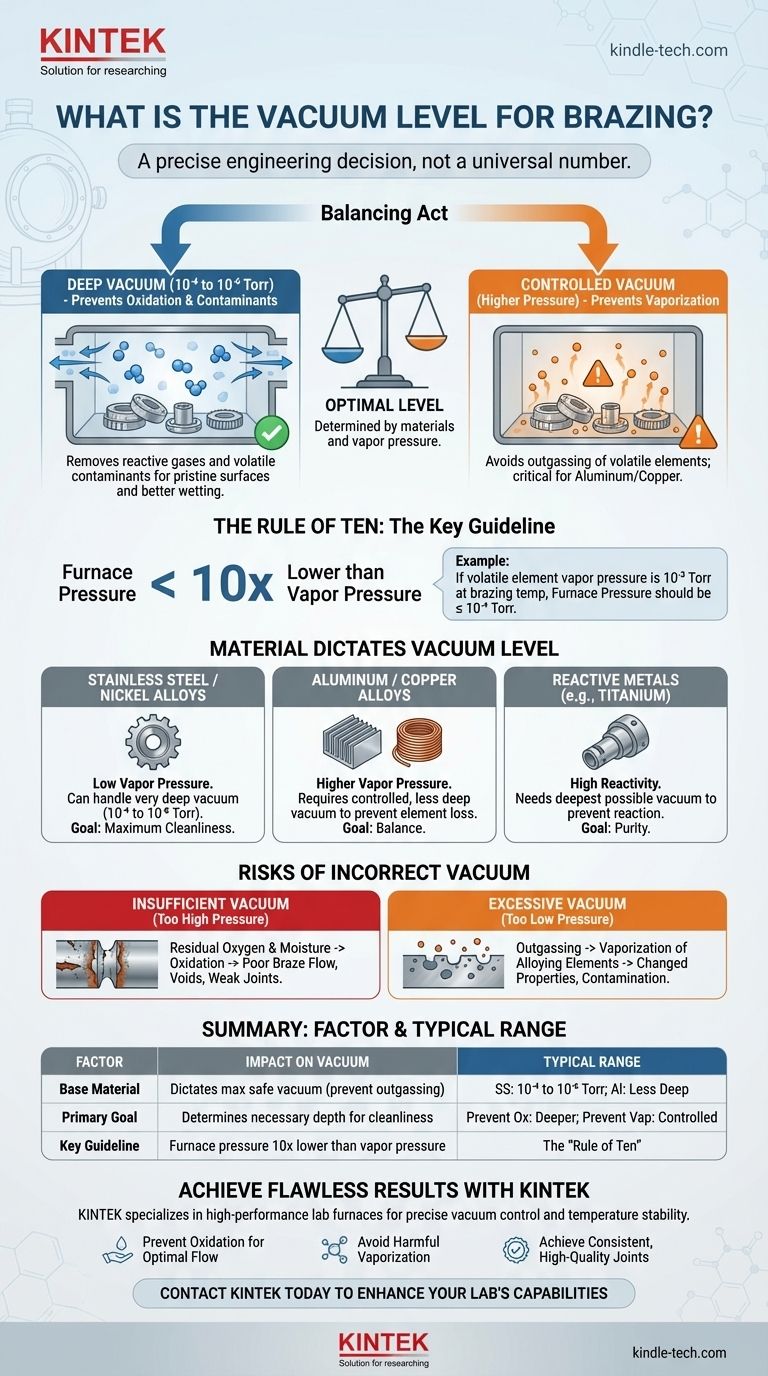

Aunque no existe un único nivel de vacío universal para la soldadura fuerte, el nivel requerido es una decisión de ingeniería precisa dictada por los materiales específicos que se van a unir. La soldadura fuerte al alto vacío típica se realiza en el rango de 10⁻³ a 10⁻⁶ Torr, pero el nivel óptimo se determina por la necesidad de prevenir la oxidación sin causar una vaporización dañina de los propios metales.

El nivel de vacío correcto no es un objetivo fijo; es una variable dinámica determinada por la presión de vapor de sus materiales base y la aleación de relleno. El objetivo es crear un vacío lo suficientemente profundo como para eliminar gases reactivos como el oxígeno, pero no tan profundo como para vaporizar elementos esenciales de sus componentes a la temperatura de soldadura fuerte.

El propósito principal del vacío en la soldadura fuerte

Comprender por qué se utiliza el vacío es clave para determinar el nivel correcto. El vacío no es solo un espacio vacío; es una parte activa del proceso que controla el entorno químico.

Prevención de la oxidación

La función principal del vacío es eliminar el oxígeno y otros gases reactivos de la cámara del horno. A altas temperaturas de soldadura fuerte, incluso cantidades traza de oxígeno formarán rápidamente óxidos en las superficies metálicas.

Estas capas de óxido actúan como una barrera, impidiendo que el metal de aportación fundido "moje" y fluya correctamente en la unión, lo que resulta en una unión débil o fallida.

Eliminación de contaminantes volátiles

La combinación de calor y vacío limpia eficazmente las piezas in situ. Ayuda a vaporizar y eliminar contaminantes superficiales como aceites residuales, humedad y gases absorbidos.

Esta acción de limpieza es crucial para crear una superficie prístina que esté lista para formar una unión metalúrgica fuerte y continua con la aleación de relleno.

Promoción del flujo de soldadura (humectación)

Al asegurar una superficie excepcionalmente limpia y libre de óxidos, el ambiente de vacío permite que la aleación de relleno fundida fluya libre y uniformemente hacia la unión a través de la acción capilar. Esto conduce a un llenado completo de la unión y a la máxima resistencia.

Cómo determinar el nivel de vacío correcto

En lugar de memorizar un solo número, debe evaluar los materiales involucrados. El proceso se rige por los principios de la química y la física, específicamente la presión de vapor.

El papel crítico de la presión de vapor

Cada elemento tiene una presión de vapor, que es su tendencia a convertirse en gas a una temperatura determinada. Esta tendencia aumenta drásticamente con la temperatura y disminuye con la presión circundante (es decir, en el vacío).

Si el vacío en su horno es demasiado profundo (la presión es demasiado baja), puede hacer que los elementos dentro de su metal base o aleación de relleno literalmente hiervan o "desgasifiquen" a la temperatura de soldadura fuerte.

La "Regla de Diez"

Una guía ampliamente aceptada es que la presión del horno debe ser al menos un orden de magnitud (10x) menor que la presión de vapor del elemento más volátil en su conjunto a la temperatura máxima de soldadura fuerte.

Por ejemplo, si un elemento en su aleación tiene una presión de vapor de 10⁻³ Torr a su temperatura de soldadura fuerte, el vacío de su horno debe ser de 10⁻⁴ Torr o más profundo para evitar que se vaporice.

El material dicta el vacío

Por eso, diferentes materiales exigen diferentes niveles de vacío.

- Aceros inoxidables y aleaciones de níquel: Estos tienen presiones de vapor muy bajas, lo que permite vacíos muy profundos (10⁻⁴ a 10⁻⁶ Torr) sin riesgo.

- Aleaciones de aluminio o cobre: Contienen elementos con presiones de vapor más altas. Soldarlas requiere un control cuidadoso y a menudo un vacío menos profundo para evitar la pérdida de metal base o elementos de aleación.

Comprendiendo las compensaciones

Elegir el nivel de vacío incorrecto puede ser tan perjudicial como el propio proceso de soldadura fuerte. Tanto un vacío insuficiente como uno excesivo presentan riesgos significativos.

El peligro de un vacío insuficiente (alta presión)

Si el vacío no es lo suficientemente profundo, el oxígeno residual y el vapor de agua permanecerán en la cámara. Esto provocará la oxidación de las piezas a medida que se calientan.

El resultado es un flujo deficiente de la soldadura, huecos dentro de la unión y un componente que puede parecer soldado pero carece de la integridad estructural requerida. Este es el modo de falla más común relacionado con los niveles de vacío.

El peligro de un vacío excesivo (baja presión)

Un vacío demasiado profundo para los materiales específicos puede ser destructivo. Causa "desgasificación", donde los elementos de aleación volátiles son extraídos del material.

Por ejemplo, soldar una aleación que contiene cromo en un vacío demasiado profundo puede agotar el cromo de la superficie, reduciendo su resistencia a la corrosión. De manera similar, el uso de metales de aportación que contienen zinc o cadmio en un alto vacío hará que estos elementos se vaporicen, cambiando las propiedades del relleno y contaminando el horno.

Tomando la decisión correcta para su aplicación

Seleccionar el nivel de vacío correcto es una decisión técnica basada en sus materiales y el resultado deseado. Consulte las tablas de presión de vapor para sus aleaciones específicas como la fuente de verdad definitiva.

- Si su enfoque principal es la soldadura fuerte de acero inoxidable, aleaciones de níquel o metales refractarios: Su objetivo principal es la limpieza, por lo que un alto vacío en el rango de 10⁻⁴ a 10⁻⁶ Torr es generalmente seguro y efectivo.

- Si su enfoque principal es la soldadura fuerte de aluminio o aleaciones que contienen elementos volátiles como el cobre: Debe equilibrar cuidadosamente la limpieza con la prevención de la desgasificación, a menudo requiriendo un vacío menos profundo y un control preciso de la temperatura.

- Si su enfoque principal es unir cerámicas o metales reactivos como el titanio: A menudo se requiere el vacío más profundo posible para evitar cualquier reacción con los gases residuales y asegurar una unión pura y fuerte.

En última instancia, dominar la soldadura fuerte al vacío proviene de comprender que el nivel de vacío es una herramienta precisa para controlar el entorno del material, no solo un número al que se debe llegar.

Tabla resumen:

| Factor | Impacto en el nivel de vacío | Rango típico |

|---|---|---|

| Material base | Dicta el vacío máximo seguro para evitar la desgasificación | Acero inoxidable: 10⁻⁴ a 10⁻⁶ Torr; Aluminio: Menos profundo |

| Objetivo principal | Determina la profundidad de vacío necesaria para la limpieza | Prevenir la oxidación: Vacío más profundo; Prevenir la vaporización: Vacío controlado |

| Pauta clave | La presión del horno debe ser 10 veces menor que la presión de vapor del elemento más volátil | La 'Regla de Diez' |

Logre resultados de soldadura fuerte impecables con KINTEK

Navegar el equilibrio preciso de los niveles de vacío es fundamental para una soldadura fuerte exitosa. Ya sea que trabaje con acero inoxidable, aluminio o metales reactivos, el equipo y la experiencia adecuados marcan la diferencia.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para ofrecer el control de vacío preciso y la estabilidad de temperatura que exigen sus procesos de soldadura fuerte. Nuestras soluciones le ayudan a:

- Prevenir la oxidación: Asegure superficies limpias y libres de óxidos para un flujo óptimo de la soldadura.

- Evitar la vaporización dañina: Proteja sus materiales de la desgasificación y la pérdida de elementos.

- Lograr uniones consistentes y de alta calidad: Maximice la resistencia y la integridad de sus ensamblajes.

No permita que la incertidumbre del nivel de vacío comprometa sus resultados. Deje que nuestros expertos le ayuden a seleccionar el sistema perfecto para sus materiales y requisitos de aplicación específicos.

Contacte con KINTEK hoy mismo para hablar sobre sus necesidades de soldadura fuerte y descubrir cómo nuestro equipo especializado puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué la convección y la conducción no pueden ocurrir en el vacío? El papel crítico de la materia en la transferencia de calor

- ¿Cómo mejoran las tuberías de vapor anulares la eficiencia del horno de activación? Maximizar las tasas de reacción de carbono y la calidad

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el retortado al vacío? Una guía para el procesamiento de materiales de alta pureza

- ¿Qué papel juegan los hornos de alta temperatura en la síntesis de SOFC? Herramientas de precisión para la optimización de electrolitos y electrodos

- ¿Cuál es la importancia de usar un horno de secado al vacío en la preparación de catalizadores DMC? Desbloquea la máxima actividad y estabilidad

- ¿Por qué se debe utilizar un horno de secado al vacío después de preparar electrolitos compuestos y recubrimientos de electrodos?