En esencia, la vaporización del zinc es el proceso físico mediante el cual el metal se transforma de un estado sólido o líquido a un vapor gaseoso. Esto ocurre cuando el zinc se calienta hasta su punto de ebullición de 907 °C (1665 °F). Fundamentalmente, esta temperatura es significativamente inferior al punto de fusión del acero, que es la razón principal por la que este fenómeno es una gran preocupación en aplicaciones industriales como la soldadura.

El problema central con la vaporización del zinc es su bajo punto de ebullición en relación con otros metales comunes, especialmente el acero. Esta disparidad significa que en procesos de alta temperatura, un recubrimiento protector de zinc se convertirá violentamente en un humo tóxico mucho antes de que el metal base siquiera comience a fundirse, creando profundos desafíos de seguridad y calidad.

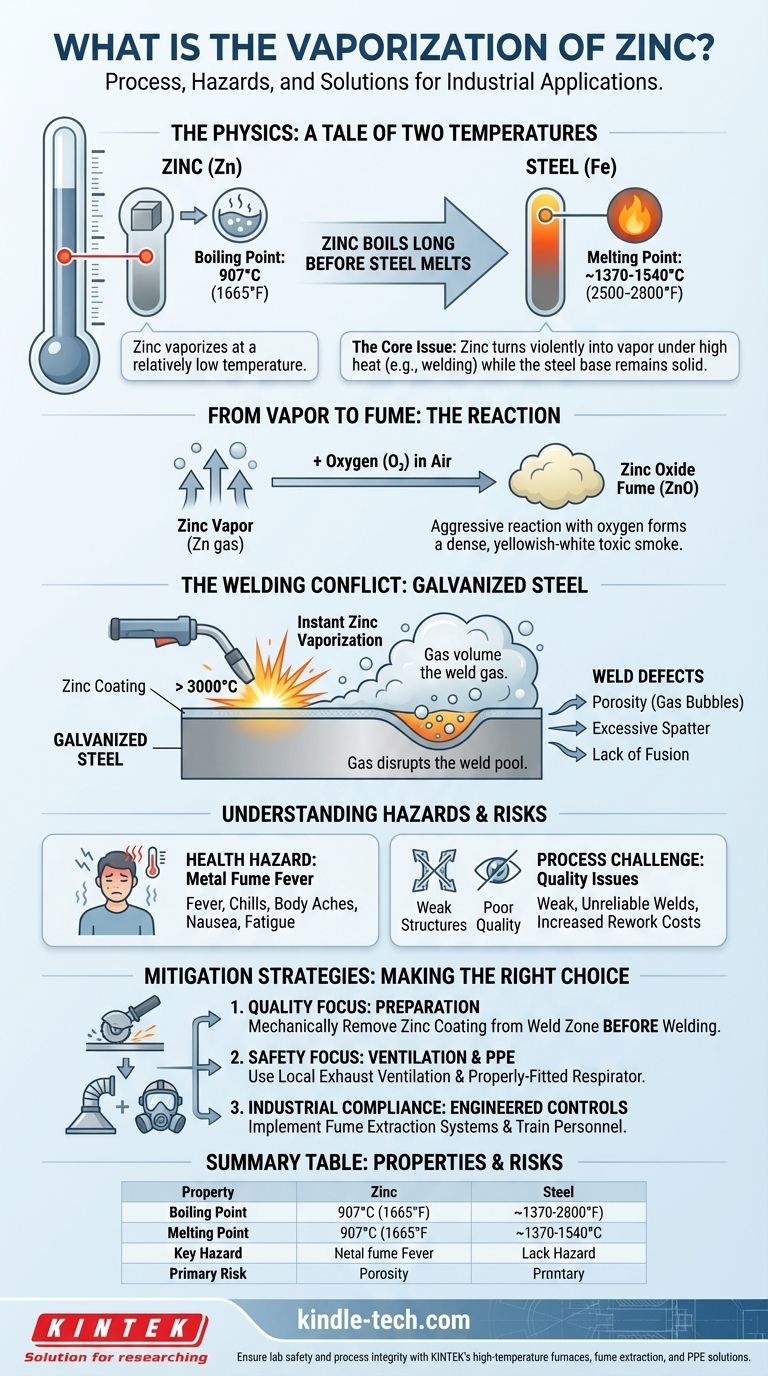

La física que impulsa el problema

Las implicaciones prácticas de la vaporización del zinc están arraigadas en una falta fundamental de coincidencia en las propiedades del material. Comprender este conflicto es el primer paso para gestionarlo.

Un cuento de dos temperaturas

Todo el desafío se puede resumir comparando dos números.

El zinc hierve a 907 °C (1665 °F).

El acero se funde a aproximadamente 1370-1540 °C (2500-2800 °F).

Esto significa que cualquier proceso diseñado para fundir acero, como la soldadura, suministrará más que suficiente energía para hervir violentamente cualquier zinc presente en el área inmediata.

Del vapor al humo

Una vez que el zinc se convierte en gas, no permanece como un vapor invisible por mucho tiempo. El gas de zinc caliente reacciona inmediata y agresivamente con el oxígeno del aire circundante.

Esta reacción forma óxido de zinc (ZnO), una partícula fina que se manifiesta como un humo denso, blanco amarillento. Este humo es la principal fuente de riesgos para la salud y complicaciones del proceso.

El escenario más común: soldadura de acero galvanizado

Si bien la vaporización del zinc es relevante en el refinamiento y la fundición de metales, su aparición más frecuente y problemática se da en la soldadura de acero galvanizado.

¿Qué es la galvanización?

La galvanización es el proceso de aplicar un recubrimiento de zinc protector al acero o al hierro. Este recubrimiento actúa como una barrera sacrificial, evitando que el acero subyacente se oxide.

El conflicto de la soldadura

Cuando un arco de soldadura, que puede superar los 3000 °C, incide sobre acero galvanizado, el recubrimiento de zinc subyacente se vaporiza instantáneamente.

Esta conversión repentina de una capa sólida delgada a un gran volumen de gas crea una enorme presión dentro del charco de soldadura fundido. El gas altera la estabilidad del arco y contamina la soldadura en sí.

El impacto en la calidad de la soldadura

El vapor de zinc que escapa es directamente responsable de graves defectos de soldadura.

Estos incluyen porosidad (burbujas de gas atrapadas en la soldadura solidificada), salpicaduras de soldadura excesivas y falta de fusión. La soldadura resultante a menudo es estructuralmente débil, poco confiable y visualmente deficiente.

Comprender los peligros y las compensaciones

Simplemente "soldar a través" de un recubrimiento de zinc no es una estrategia viable. Las compensaciones en seguridad y calidad son graves y deben abordarse con el procedimiento adecuado.

El peligro para la salud: fiebre por humos metálicos

La inhalación del humo de óxido de zinc es un grave peligro ocupacional. Puede causar una afección aguda conocida como fiebre por humos metálicos.

Los síntomas suelen aparecer varias horas después de la exposición e imitan a la gripe: fiebre, escalofríos, dolores corporales, náuseas y fatiga. Si bien la enfermedad suele ser temporal, la exposición repetida puede tener efectos acumulativos y siempre debe evitarse.

El desafío del proceso: la preparación no es negociable

La única forma de garantizar una soldadura de alta calidad es evitar que el zinc ingrese al charco de soldadura en primer lugar.

Esto requiere eliminar mecánicamente el recubrimiento de zinc de la zona de soldadura antes de comenzar. Los métodos como esmerilar, lijar o usar un disco de láminas son comunes. Esto añade un paso de preparación significativo, lo que aumenta el tiempo y los costos de mano de obra.

El imperativo de control: ventilación y EPP

Dado que algo de generación de humo es a menudo inevitable, los controles de seguridad adecuados son críticos.

Esto incluye el uso de ventilación de extracción local (extractores de humos) para capturar el humo en su fuente y usar el Equipo de Protección Personal (EPP) adecuado, especialmente un respirador clasificado para humos metálicos.

Tomar la decisión correcta para su objetivo

Su enfoque para gestionar la vaporización del zinc debe dictarse por su objetivo principal, ya sea la seguridad personal, la calidad del proyecto o el cumplimiento industrial.

- Si su enfoque principal es la calidad de la soldadura: Debe eliminar mecánicamente el recubrimiento de zinc de la zona de soldadura y las áreas circundantes antes de comenzar a soldar.

- Si su enfoque principal es la seguridad personal: Priorice siempre la ventilación, trabaje en un área abierta o bien ventilada y use un respirador correctamente ajustado clasificado para humos metálicos.

- Si su enfoque principal es el cumplimiento industrial: Implemente controles de ingeniería como sistemas de extracción de humos y asegúrese de que todo el personal esté capacitado sobre los peligros y equipado con el EPP correcto.

Comprender que el zinc siempre se vaporizará bajo el calor de la soldadura es la clave para anticipar sus efectos y garantizar tanto la seguridad personal como la integridad estructural en su trabajo.

Tabla de resumen:

| Propiedad | Zinc | Acero (como comparación) |

|---|---|---|

| Punto de ebullición | 907 °C (1665 °F) | N/A |

| Punto de fusión | 420 °C (787 °F) | ~1370-1540 °C (2500-2800 °F) |

| Peligro clave | Forma humo tóxico de óxido de zinc (ZnO) | N/A |

| Riesgo principal | Fiebre por humos metálicos, defectos de soldadura | N/A |

Garantice la seguridad de su laboratorio y la integridad del proceso al trabajar con metales como el zinc. Los riesgos de exposición a humos tóxicos y fallas del material son reales. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con hornos de alta temperatura, sistemas de extracción de humos y EPP para proteger a su equipo y su trabajo. No comprometa la seguridad: comuníquese con nuestros expertos hoy para encontrar la solución adecuada para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la teoría de evaporación de películas delgadas? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cómo se mide el espesor de una película delgada depositada durante la evaporación? Domine el control de la tasa de deposición

- ¿Cuáles son las desventajas de la deposición de vapor térmico? Limitaciones clave para un recubrimiento uniforme

- ¿Cómo funciona la evaporación térmica? Una guía para la deposición de películas delgadas para su laboratorio

- ¿Para qué se utiliza la evaporación asistida por haz de electrones? Logre recubrimientos de película delgada superiores

- ¿Puede el oro convertirse en vapor? Desvelando la ciencia extrema detrás de la estabilidad del oro

- ¿Qué es el método de deposición por evaporación? Una guía para el recubrimiento de películas delgadas de alta velocidad

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable