En esencia, la deposición química de vapor (CVD) es un método sofisticado para "hacer crecer" una película sólida sobre una superficie a partir de un gas. El proceso implica introducir gases precursores volátiles, que contienen los elementos constituyentes de la película deseada, en una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado, experimentan una reacción química, lo que provoca que el material sólido deseado se deposite sobre la superficie del sustrato, formando un recubrimiento delgado y uniforme.

El concepto fundamental de la CVD no es rociar un material prefabricado, sino crear un entorno químico controlado con precisión. En este entorno, la energía térmica fuerza a las moléculas gaseosas a reaccionar y ensamblarse, átomo por átomo, en una película sólida sobre una superficie objetivo.

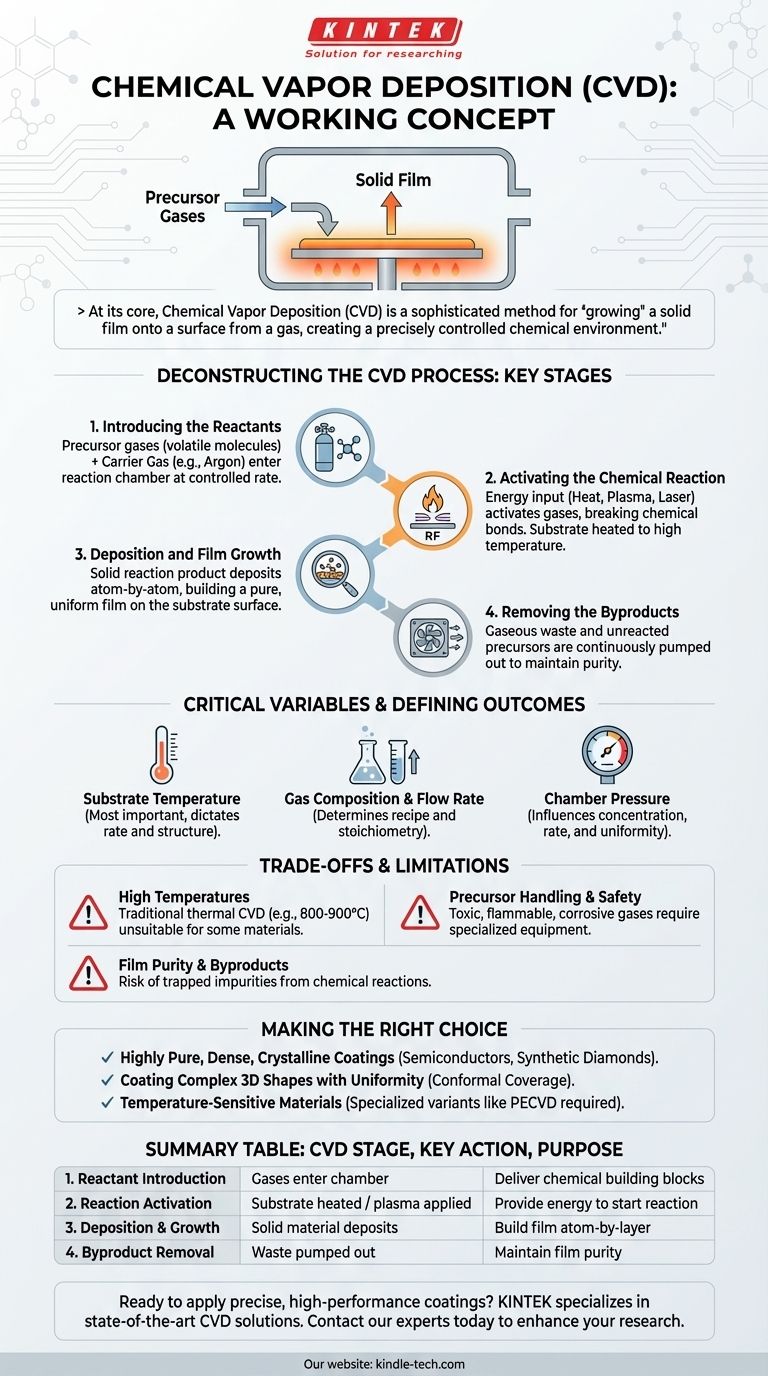

Deconstruyendo el proceso de CVD: las etapas clave

Para entender cómo funciona la CVD, lo mejor es desglosarla en una secuencia de etapas distintas y controladas. Cada etapa desempeña un papel fundamental en la calidad y las propiedades de la película final.

Etapa 1: Introducción de los reactivos

El proceso comienza con la introducción de uno o más gases precursores en una cámara de reacción a un ritmo controlado.

Estos no son el material de recubrimiento final en sí, sino moléculas volátiles que contienen los átomos necesarios. Por ejemplo, para crear una película de carbono puro como un diamante, se utiliza un gas rico en carbono como el metano (CH₄).

A menudo, estos gases reactivos se diluyen con un gas portador inerte (como argón o nitrógeno) para ayudar a transportarlos suavemente sobre el sustrato.

Etapa 2: Activación de la reacción química

Para que los gases precursores reaccionen y depositen un sólido, necesitan un aporte de energía.

El método más común es calentar el sustrato a una temperatura alta, a menudo varios cientos de grados Celsius. Esta energía térmica proporciona la energía de activación necesaria para romper los enlaces químicos en las moléculas de gas.

En algunos procesos avanzados de CVD, la energía se suministra por otros medios, como un plasma de RF o láseres, que pueden iniciar la reacción a temperaturas más bajas.

Etapa 3: Deposición y crecimiento de la película

A medida que las moléculas de gas energizadas pasan sobre el sustrato caliente, la reacción química ocurre en o muy cerca de su superficie.

El producto sólido de esta reacción se deposita sobre el sustrato, formando una película. Este es un proceso atomístico, lo que significa que la película crece capa por capa, lo que permite obtener materiales altamente puros y bien estructurados (cristalinos).

El propio sustrato a veces puede actuar como catalizador, promoviendo la reacción química y asegurando que la película resultante se adhiera fuertemente a la superficie.

Etapa 4: Eliminación de los subproductos

Las reacciones químicas rara vez son 100% eficientes y producen subproductos gaseosos además de la película sólida.

Estos gases residuales, junto con cualquier gas precursor sin reaccionar, se bombean continuamente fuera de la cámara. Este proceso de escape es crucial para evitar que las impurezas se incorporen a la película en crecimiento.

Las variables críticas que definen el resultado

Las propiedades finales de la película depositada no son accidentales; son el resultado directo de la gestión cuidadosa de varios parámetros clave.

Temperatura del sustrato

Esta es posiblemente la variable más importante. La temperatura dicta la velocidad de la reacción química y la estructura final de la película. Demasiado baja, y la reacción no ocurrirá; demasiado alta, y se puede obtener una mala calidad o reacciones secundarias no deseadas.

Composición del gas y caudal

La "receta" de la película está determinada por los tipos de gases precursores y sus caudales. La proporción de diferentes gases controla la composición química (estequiometría) del material final.

Presión de la cámara

La presión dentro de la cámara de reacción afecta la concentración de moléculas de gas y cómo se mueven. Esto, a su vez, influye en la velocidad de deposición y la uniformidad del recubrimiento, especialmente en objetos con formas complejas.

Comprendiendo las compensaciones y limitaciones

Aunque potente, la CVD no está exenta de desafíos. Comprender sus limitaciones es clave para usarla de manera efectiva.

La necesidad de altas temperaturas

La CVD térmica tradicional a menudo requiere temperaturas muy altas (por ejemplo, 800-900 °C para el crecimiento de diamantes). Esto la hace inadecuada para recubrir materiales con bajos puntos de fusión o aquellos que podrían dañarse por el calor, como muchos plásticos y componentes electrónicos complejos.

Manejo y seguridad de los precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere equipos especializados y costosos para su manipulación, almacenamiento y seguridad, lo que añade complejidad al proceso.

Pureza de la película y subproductos

Debido a que el proceso es una reacción química, es posible que los subproductos no deseados queden atrapados en la película como impurezas. Evitar esto requiere un control preciso de todas las variables del proceso.

Tomar la decisión correcta para su objetivo

Decidir usar CVD depende completamente de los requisitos de su producto final.

- Si su objetivo principal es crear un recubrimiento altamente puro, denso y cristalino: La CVD es una opción excepcional, ya que su mecanismo de crecimiento átomo por átomo es ideal para aplicaciones de alto rendimiento como obleas semiconductoras y diamantes sintéticos.

- Si su objetivo principal es recubrir una forma 3D compleja con una película uniforme: La naturaleza gaseosa de los precursores les permite penetrar y recubrir superficies intrincadas de forma conforme, algo que los procesos de línea de visión no pueden hacer.

- Si trabaja con materiales sensibles a la temperatura: Debe investigar variantes de CVD especializadas de baja temperatura, como la CVD asistida por plasma (PECVD), para evitar dañar su sustrato.

En última instancia, comprender la CVD consiste en dominar la química controlada necesaria para construir materiales de alto rendimiento desde cero.

Tabla resumen:

| Etapa de CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducción de reactivos | Los gases precursores entran en la cámara. | Suministrar los bloques químicos para la película. |

| 2. Activación de la reacción | El sustrato se calienta o se aplica plasma. | Proporcionar energía para romper los enlaces químicos e iniciar la reacción. |

| 3. Deposición y crecimiento | El material sólido se deposita en la superficie del sustrato. | Construir la película átomo por capa para una alta pureza y estructura. |

| 4. Eliminación de subproductos | Los residuos gaseosos se bombean. | Mantener la pureza de la película eliminando los contaminantes de la reacción. |

¿Listo para aplicar recubrimientos precisos y de alto rendimiento a sus componentes?

El entorno controlado de un sistema CVD es clave para crear películas delgadas altamente puras, uniformes y duraderas para semiconductores, óptica y materiales avanzados. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de última generación para satisfacer sus necesidades específicas de laboratorio.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones CVD pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura