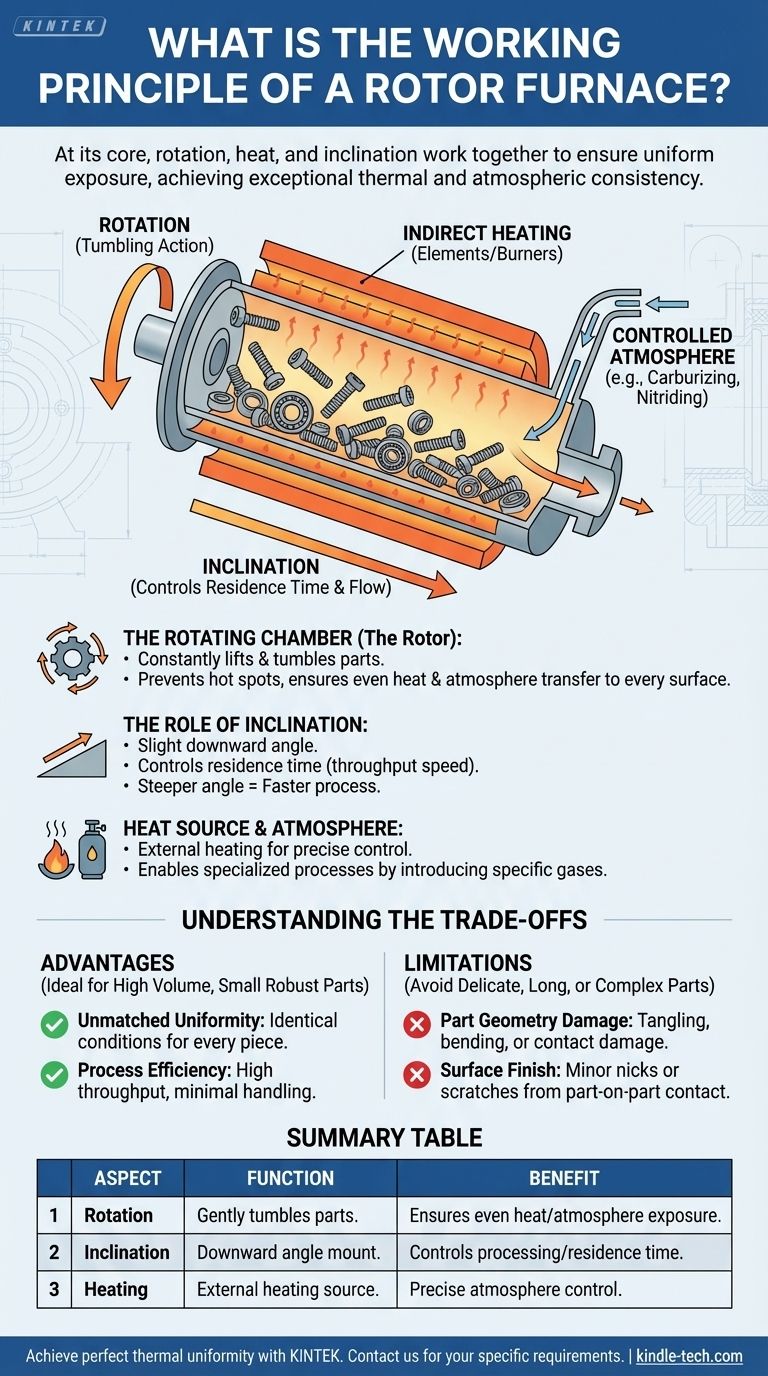

En esencia, un horno rotatorio funciona utilizando una combinación de rotación, calor y una ligera inclinación para procesar materiales. Consiste en una cámara cilíndrica (el rotor o retorta) que gira lentamente sobre su eje. Esta acción de volteo constante y suave asegura que cada superficie del material que se procesa esté uniformemente expuesta al calor y la atmósfera controlados dentro del horno.

El principio definitorio de un horno rotatorio no se trata solo de aplicar calor, sino de lograr una uniformidad térmica y atmosférica excepcional. Esto se logra mediante el volteo continuo y suave de la pieza de trabajo a medida que se mueve a través de la cámara calentada.

Deconstruyendo el Mecanismo Central

Para comprender verdaderamente el horno, debemos observar cómo sus tres elementos de diseño principales (rotación, inclinación y calentamiento) funcionan en conjunto.

La Cámara Giratoria (El Rotor)

El componente central es la retorta cilíndrica que contiene las piezas de trabajo. A medida que esta cámara gira, levanta y voltea constantemente las piezas en su interior.

Este movimiento es fundamental para prevenir puntos calientes y asegurar que el calor se transfiera uniformemente a cada parte y a cada superficie de cada parte. Elimina las inconsistencias que pueden ocurrir en hornos estáticos donde algunas partes pueden proteger a otras de la fuente de calor.

El Papel de la Inclinación

Los hornos rotatorios se montan con una ligera inclinación descendente. Esta inclinación es un mecanismo simple pero brillante para el control del proceso.

El ángulo de inclinación, combinado con la velocidad de rotación, determina el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno. Un ángulo más pronunciado resulta en un rendimiento más rápido, mientras que un ángulo más suave aumenta el tiempo de procesamiento para cada pieza. Esto permite a los operadores controlar con precisión la duración del ciclo de tratamiento térmico.

Fuente de Calor y Atmósfera

El horno se calienta externamente, típicamente mediante elementos de resistencia eléctrica o quemadores de gas que rodean la retorta giratoria. Este método de calentamiento indirecto transfiere energía a través de la pared de la retorta a las piezas de trabajo mediante conducción y radiación.

Fundamentalmente, debido a que el calentamiento es externo, la atmósfera interna se puede controlar con precisión. Se pueden introducir gases especializados para realizar procesos metalúrgicos específicos como la carburación, la nitruración o la carbonitruración, donde la química superficial de las piezas de acero se altera intencionalmente.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño del horno rotatorio no es universalmente aplicable. Su mecanismo único presenta claras ventajas, pero también limitaciones específicas.

Ventaja: Uniformidad Inigualable

Para grandes volúmenes de piezas pequeñas, ningún otro sistema de horno por lotes puede igualar la uniformidad pieza a pieza de un horno rotatorio. La acción de volteo garantiza que cada pieza experimente condiciones de tiempo, temperatura y atmósfera casi idénticas, lo que lleva a resultados altamente consistentes.

Ventaja: Eficiencia del Proceso

Estos hornos son ideales para procesar grandes cantidades de componentes pequeños cargados a granel como tornillos, rodamientos, clips y otros sujetadores. La naturaleza de lote continuo permite un alto rendimiento con una manipulación manual mínima en comparación con la carga de piezas individuales en estantes o cestas.

Limitación: Geometría y Daño de la Pieza

La acción de volteo que proporciona tanta uniformidad es también su principal inconveniente. El proceso no es adecuado para piezas largas, delgadas, delicadas o complejas, ya que pueden enredarse, doblarse o dañarse por el contacto entre piezas.

Limitación: Acabado Superficial

El mismo contacto entre piezas puede causar pequeñas muescas, arañazos o desgaste en las superficies de los componentes. Por lo tanto, los hornos rotatorios no se recomiendan para piezas donde un acabado superficial impecable o de precisión es un requisito crítico.

¿Es un Horno Rotatorio Adecuado para su Aplicación?

La elección de la tecnología de horno correcta depende completamente de la geometría de la pieza, el material y el resultado deseado del proceso de tratamiento térmico.

- Si su enfoque principal es el tratamiento térmico uniforme de alto volumen de piezas pequeñas y robustas (como sujetadores, rodamientos o eslabones de cadena): Un horno rotatorio es una opción excepcionalmente eficiente y confiable que ofrece una consistencia superior.

- Si su enfoque principal es el tratamiento de piezas grandes, delicadas o geométricamente complejas que no pueden voltearse: Debe considerar tecnologías alternativas como un horno de cinta de malla, de empuje o de caja estática.

- Si su enfoque principal es lograr una química superficial específica (como el endurecimiento de la caja) en muchos componentes pequeños: El excelente control de la atmósfera y la uniformidad térmica de un horno rotatorio lo convierten en una opción superior.

Al comprender el principio del volteo controlado, puede aprovechar eficazmente la eficiencia única de un horno rotatorio para la aplicación correcta.

Tabla Resumen:

| Aspecto | Función | Beneficio |

|---|---|---|

| Rotación | Voltea suavemente las piezas dentro de la cámara. | Asegura una exposición uniforme al calor y la atmósfera para cada pieza. |

| Inclinación | El horno se monta en un ángulo descendente. | Controla el tiempo de procesamiento (tiempo de residencia) de las piezas. |

| Calentamiento | Calentamiento externo (p. ej., elementos eléctricos). | Permite un control preciso de la atmósfera de procesamiento interna. |

| Ideal para | Piezas pequeñas y robustas (rodamientos, tornillos, sujetadores). | Proporciona una uniformidad inigualable entre piezas y un alto rendimiento. |

¿Listo para lograr una uniformidad térmica perfecta para sus piezas pequeñas de gran volumen?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos rotatorios, diseñados para satisfacer las exigentes necesidades de los laboratorios modernos. Nuestras soluciones garantizan un control de proceso, eficiencia y consistencia excepcionales para aplicaciones como la carburación y la nitruración.

Si procesa componentes pequeños y robustos y requiere resultados superiores, nuestros expertos pueden ayudarlo a determinar si un horno rotatorio es la opción correcta para su operación.

Contacte a KINTEK hoy para discutir sus requisitos específicos de tratamiento térmico y descubra cómo nuestro equipo de laboratorio puede mejorar su productividad y calidad.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son los diversos tipos de pirólisis? Compare los métodos para optimizar su rendimiento de biocarbón, bio-aceite o syngas.

- ¿Por qué es sostenible la pirólisis? Desbloqueando una economía circular con tecnología de conversión de residuos en valor

- ¿Cuál es la temperatura máxima de un horno rotatorio? Logre un calentamiento superior y uniforme para polvos y gránulos

- ¿Cuáles son los componentes de un horno rotatorio? Una guía de los sistemas y piezas principales

- ¿Es buena la pirólisis para el medio ambiente? Desbloqueando su potencial para la reducción de residuos y carbono

- ¿Es costosa la pirólisis? Descubriendo la verdadera economía de la tecnología de conversión de residuos en energía

- ¿Cuál es la ventaja de la pirólisis? Transformar los residuos en biocombustibles y biocarbón de alto valor

- ¿Para qué se puede usar la pirólisis? Transforme residuos en combustible, biocarbón y gas de síntesis