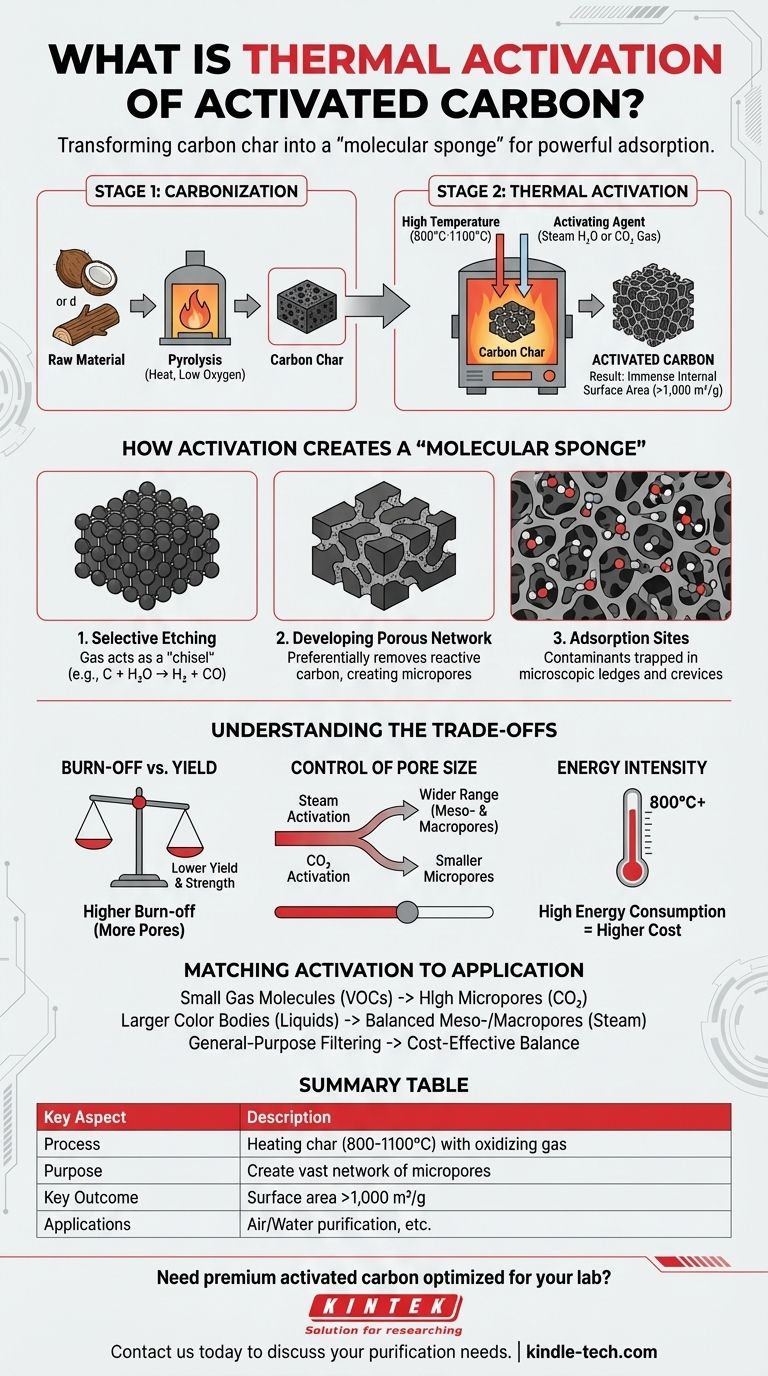

En esencia, la activación térmica es un proceso de alta temperatura utilizado para transformar un carbón básico en la estructura altamente porosa conocida como carbón activado. Este método, también llamado activación física, implica calentar el material carbonizado a temperaturas extremas, típicamente entre 800°C y 1100°C. En este entorno, una corriente controlada de un gas oxidante, como vapor o dióxido de carbono, erosiona selectivamente el carbono, creando una vasta red de poros microscópicos.

El propósito de la activación térmica no es simplemente calentar el carbono, sino usar alta temperatura y un gas reactivo para desarrollar estratégicamente una inmensa área de superficie interna. Esta red de poros diseñada es lo que le da al carbón activado su poderosa capacidad para adsorber, o atrapar, moléculas.

El viaje de dos pasos hacia la activación

La creación de carbón activado no es una acción única, sino un proceso de dos etapas cuidadosamente controlado. La activación térmica es el segundo paso crítico.

Paso 1: Carbonización

Antes de que pueda ocurrir la activación, un material crudo rico en carbono (como cáscaras de coco, madera o carbón) debe ser carbonizado.

Esto se logra calentando el material a altas temperaturas en un ambiente con muy poco o ningún oxígeno. Este proceso, conocido como pirólisis, elimina la mayoría de los elementos no carbonizados, dejando un carbón denso en carbono con una estructura porosa rudimentaria.

Paso 2: Activación con calor y gas

Esta es la etapa de activación térmica. El carbón carbonizado se introduce en un horno o calcinador y se calienta al rango de temperatura de activación de 800°C a 1100°C.

Luego se introduce un agente activador —un gas oxidante como vapor (H₂O) o dióxido de carbono (CO₂)—. Este gas reacciona con el carbono, "gasificando" o quemando una parte de la estructura de manera controlada.

Cómo la activación crea una "esponja molecular"

La magia de la activación reside en cómo se elimina el carbono. Es un proceso de grabado selectivo que esculpe una intrincada estructura interna.

El papel de la temperatura y el gas

La alta temperatura proporciona la energía necesaria para la reacción química entre los átomos de carbono y el gas oxidante.

El gas actúa como el "cincel". Por ejemplo, con vapor, la reacción es principalmente C + H₂O → H₂ + CO. El átomo de carbono se elimina de la estructura sólida y se convierte en gas.

Desarrollo de la red porosa

Esta reacción no ocurre de manera uniforme. Ataca y elimina preferentemente los átomos de carbono más desorganizados y reactivos dentro del carbón.

Este proceso ensancha los poros existentes y subdesarrollados de la etapa de carbonización y crea un número masivo de microporos completamente nuevos. El resultado es un laberinto complejo y tridimensional de poros dentro de cada partícula de carbono.

El resultado: inmensa superficie

El resultado principal de la activación térmica es un aumento dramático en la superficie. Un solo gramo de carbón activado correctamente puede tener una superficie interna de más de 1.000 metros cuadrados.

Esta vasta superficie, compuesta por innumerables salientes y grietas microscópicas, proporciona los sitios donde las moléculas contaminantes de un líquido o gas pueden ser atrapadas mediante adsorción.

Comprendiendo las compensaciones

Aunque potente, la activación térmica es un proceso de equilibrio entre factores contrapuestos. No se trata simplemente de que "más es mejor".

Pérdida por combustión vs. rendimiento

Cuanto más larga sea la activación o más agresivas las condiciones, más poros se crearán. Sin embargo, esto también significa que se gasifica y se pierde más carbono.

Los operadores deben gestionar cuidadosamente el porcentaje de "pérdida por combustión". La sobreactivación aumenta la porosidad pero disminuye el rendimiento del producto final y puede debilitar la estructura física del carbono, convirtiéndolo eventualmente en ceniza.

Control del tamaño de los poros

El agente activador y la temperatura específicos influyen directamente en la distribución final del tamaño de los poros.

La activación con vapor generalmente crea un rango más amplio de tamaños de poros, incluyendo mesoporos y macroporos más grandes. La activación con CO₂ tiende a producir una estructura dominada por microporos más pequeños. La elección depende enteramente de la aplicación objetivo.

Intensidad energética

Mantener temperaturas superiores a 800°C es extremadamente intensivo en energía. Esto hace que la activación térmica sea un proceso costoso, lo que se refleja directamente en el precio del carbón activado de alto rendimiento.

Adaptando la activación a la aplicación

Los parámetros de la activación térmica se ajustan para producir un material optimizado para una tarea de purificación específica.

- Si su objetivo principal es eliminar moléculas de gas pequeñas (como COV del aire): Necesita carbón con un alto volumen de microporos, a menudo mejor logrado con activación de CO₂.

- Si su objetivo principal es filtrar cuerpos de color más grandes de líquidos: Puede necesitar un equilibrio de mesoporos y macroporos para permitir una difusión más rápida, lo que puede favorecerse con la activación por vapor.

- Si su objetivo principal es la rentabilidad para la filtración de uso general: Un carbón moderadamente activado que equilibre el rendimiento con el rendimiento de producción es la opción más práctica.

En última instancia, la activación térmica es el paso de ingeniería crítico que transforma el carbono simple en un material de alto rendimiento para la purificación.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Calentamiento de carbón carbonizado (800-1100°C) con un gas oxidante (vapor/CO₂). |

| Propósito | Crear una vasta red de microporos para una alta capacidad de adsorción. |

| Resultado clave | Aumenta la superficie interna a más de 1.000 m² por gramo. |

| Aplicaciones | Purificación de aire (COV), tratamiento de agua, decoloración y más. |

¿Necesita carbón activado de alto rendimiento adaptado a sus necesidades específicas de purificación? En KINTEK, nos especializamos en el suministro de equipos de laboratorio y consumibles de primera calidad, incluyendo productos de carbón activado optimizados para diversas aplicaciones. Nuestra experiencia garantiza que obtenga el material adecuado para una máxima eficiencia, ya sea para adsorción de gases, filtración de líquidos o uso general. Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede mejorar los procesos de purificación de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C