En esencia, la deposición por evaporación térmica es un proceso que utiliza el calor para convertir un material sólido en vapor dentro de una cámara de alto vacío. Este vapor luego viaja y se condensa sobre una superficie objetivo más fría, conocida como sustrato, formando una película extremadamente delgada y uniforme. Es uno de los métodos más fundamentales de deposición física de vapor (PVD).

El concepto central es notablemente sencillo: esencialmente está "hirviendo" un material fuente en un vacío y permitiendo que su vapor se solidifique como un recubrimiento de alta pureza sobre un objeto objetivo. Esta simplicidad la convierte en una técnica versátil y ampliamente utilizada para crear películas delgadas.

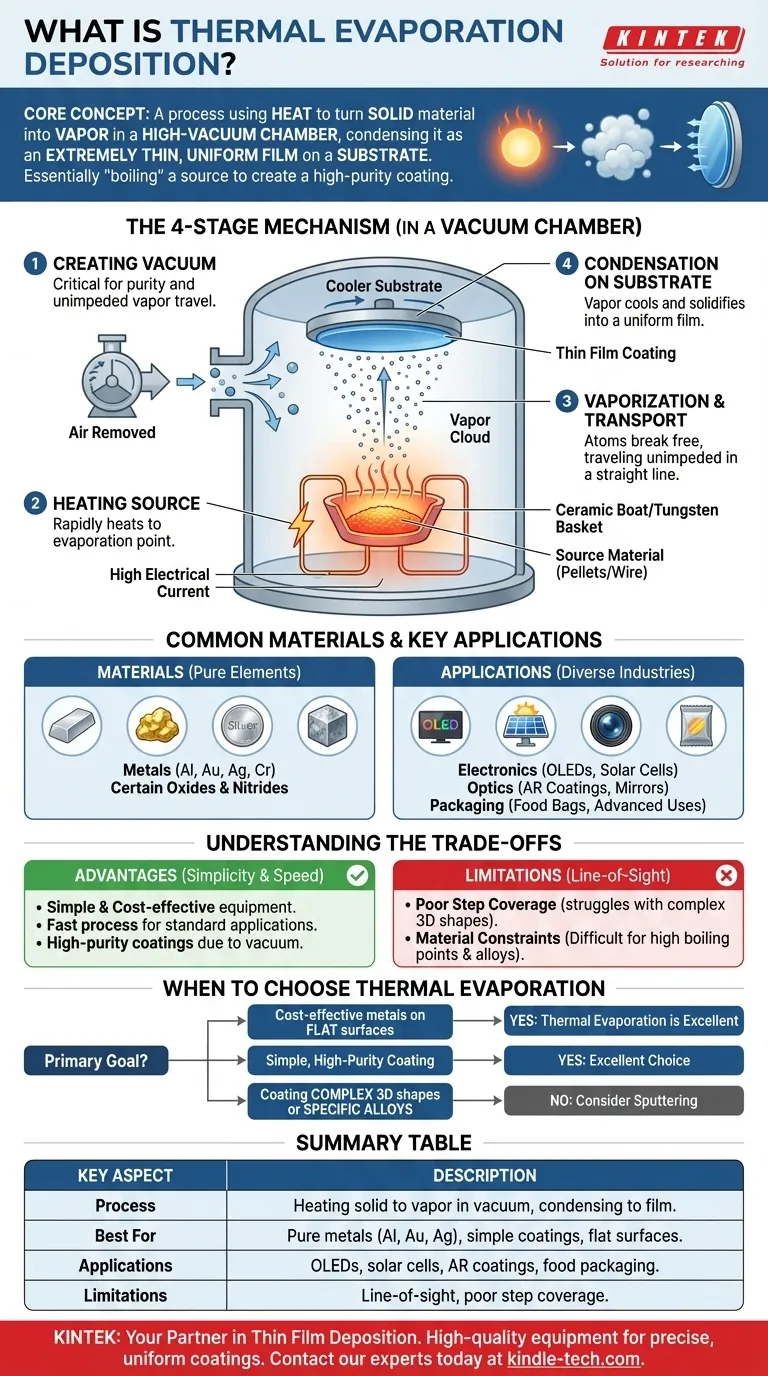

El mecanismo central: del sólido a la película delgada

Comprender el proceso de evaporación térmica implica desglosarlo en cuatro etapas distintas que ocurren dentro de una cámara de vacío controlada.

Creación del entorno de vacío

Todo el proceso debe tener lugar en un entorno de alto vacío. Esto es fundamental porque elimina el aire y otras moléculas de gas que de otro modo podrían reaccionar con el vapor caliente o bloquear su camino hacia el sustrato.

Esto asegura que la película depositada sea pura y que las partículas evaporadas viajen en línea recta directamente hacia su objetivo.

Calentamiento del material fuente

El material fuente, a menudo en forma de pastillas o alambre, se coloca en un recipiente resistente al calor, generalmente una "barca" de cerámica o una "cesta" de tungsteno. Se pasa una alta corriente eléctrica a través de este recipiente, lo que hace que se caliente rápidamente.

Este calor intenso se transfiere al material fuente, elevando su temperatura hasta que alcanza su punto de fusión y posterior evaporación.

Vaporización y transporte

A medida que el material fuente se calienta, sus átomos adquieren suficiente energía térmica para liberarse de la superficie y entrar en estado gaseoso. Esta nube de vapor se expande por toda la cámara de vacío.

Debido a que hay muy pocas moléculas de gas con las que colisionar, los átomos vaporizados viajan sin impedimentos en una trayectoria de línea de visión directa desde la fuente hasta el sustrato.

Condensación sobre el sustrato

El sustrato (el objeto a recubrir) se posiciona por encima de la fuente. Al estar mucho más frío que el vapor, actúa como superficie de condensación.

Cuando los átomos de vapor golpean el sustrato, pierden rápidamente su energía, se enfrían y se solidifican, creciendo hasta formar una película delgada y uniforme. El sustrato a menudo se rota para garantizar que el recubrimiento se aplique uniformemente en toda su superficie.

Materiales comunes y aplicaciones clave

La versatilidad de la evaporación térmica permite depositar una amplia gama de materiales, sirviendo a innumerables industrias.

Materiales adecuados para la deposición

Esta técnica es más efectiva para depositar elementos atómicos puros, particularmente metales con puntos de ebullición relativamente bajos como aluminio, oro, plata y cromo.

También se puede utilizar para ciertos no metales y compuestos moleculares, incluidos algunos óxidos y nitruros, lo que la hace útil para una variedad de recubrimientos funcionales.

Electrónica y óptica

En electrónica, la evaporación térmica es esencial para crear las capas metálicas delgadas y eléctricamente conductoras necesarias para las pantallas OLED, las células solares y los transistores de película delgada.

Para óptica, se utiliza para aplicar recubrimientos antirreflectantes en lentes, crear capas reflectantes para espejos y añadir películas de protección UV.

Embalaje y usos avanzados

La capa metálica brillante dentro de muchos envases de alimentos (como las bolsas de patatas fritas) es a menudo una película ultrafina de aluminio depositada sobre un polímero mediante este método.

Las aplicaciones más avanzadas incluyen recubrimientos reflectantes para trajes espaciales de la NASA, capas de protección térmica en uniformes de bomberos y recintos antiestáticos en aeronaves.

Comprender las compensaciones

Aunque es potente, la evaporación térmica no es la opción correcta para todas las aplicaciones. Sus fortalezas en simplicidad y rentabilidad se equilibran con limitaciones específicas.

La ventaja de la simplicidad y la velocidad

En comparación con otros métodos de deposición, la evaporación térmica es relativamente simple, rápida y rentable. El equipo es menos complejo, lo que la convierte en el método preferido para muchas aplicaciones estándar de película delgada.

Limitación: Deposición por línea de visión

Debido a que el vapor viaja en línea recta, el proceso tiene dificultades para recubrir uniformemente formas tridimensionales complejas con características intrincadas o socavados. Esto se conoce como mala cobertura de escalones.

Limitación: Restricciones de materiales

La técnica no es ideal para materiales con puntos de ebullición extremadamente altos, ya que son difíciles de vaporizar con un calentamiento resistivo simple. También es complicado depositar aleaciones precisas, ya que los diferentes elementos del material fuente pueden evaporarse a diferentes velocidades.

Cuándo elegir la evaporación térmica

Su decisión de utilizar la evaporación térmica debe basarse en su material, la forma del sustrato y el objetivo final.

- Si su enfoque principal son las capas metálicas rentables para electrónica u óptica: La evaporación térmica es una excelente opción para depositar metales puros como aluminio u oro sobre superficies relativamente planas.

- Si su enfoque principal es un recubrimiento simple y de alta pureza: Este método proporciona una excelente pureza porque el entorno de vacío minimiza la contaminación durante la deposición.

- Si su enfoque principal es recubrir formas 3D complejas o aleaciones específicas: Debe considerar métodos alternativos como la pulverización catódica (sputtering), que ofrece una mejor cobertura de escalones y un control más preciso sobre la composición de la aleación.

En última instancia, la evaporación térmica sigue siendo una herramienta fundamental e indispensable en la ciencia e ingeniería de materiales moderna por su capacidad para crear de manera eficiente películas delgadas de alta calidad.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Calentamiento de materiales sólidos en vacío para crear vapor que se condensa en películas delgadas |

| Ideal para | Metales puros (Al, Au, Ag), recubrimientos simples, superficies planas |

| Aplicaciones | Pantallas OLED, células solares, recubrimientos antirreflectantes, envases de alimentos |

| Limitaciones | Deposición por línea de visión, mala cobertura de escalones para formas complejas |

¿Necesita equipo de evaporación térmica fiable para su laboratorio? KINTEK se especializa en equipos y consumibles de alta calidad para la deposición de películas delgadas. Nuestros sistemas de evaporación térmica ofrecen recubrimientos precisos y uniformes para sus necesidades de investigación y producción. Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar sus procesos de deposición con equipos adaptados a sus requisitos específicos.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es el proceso de evaporación en semiconductores? Una guía para la deposición de películas delgadas

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza