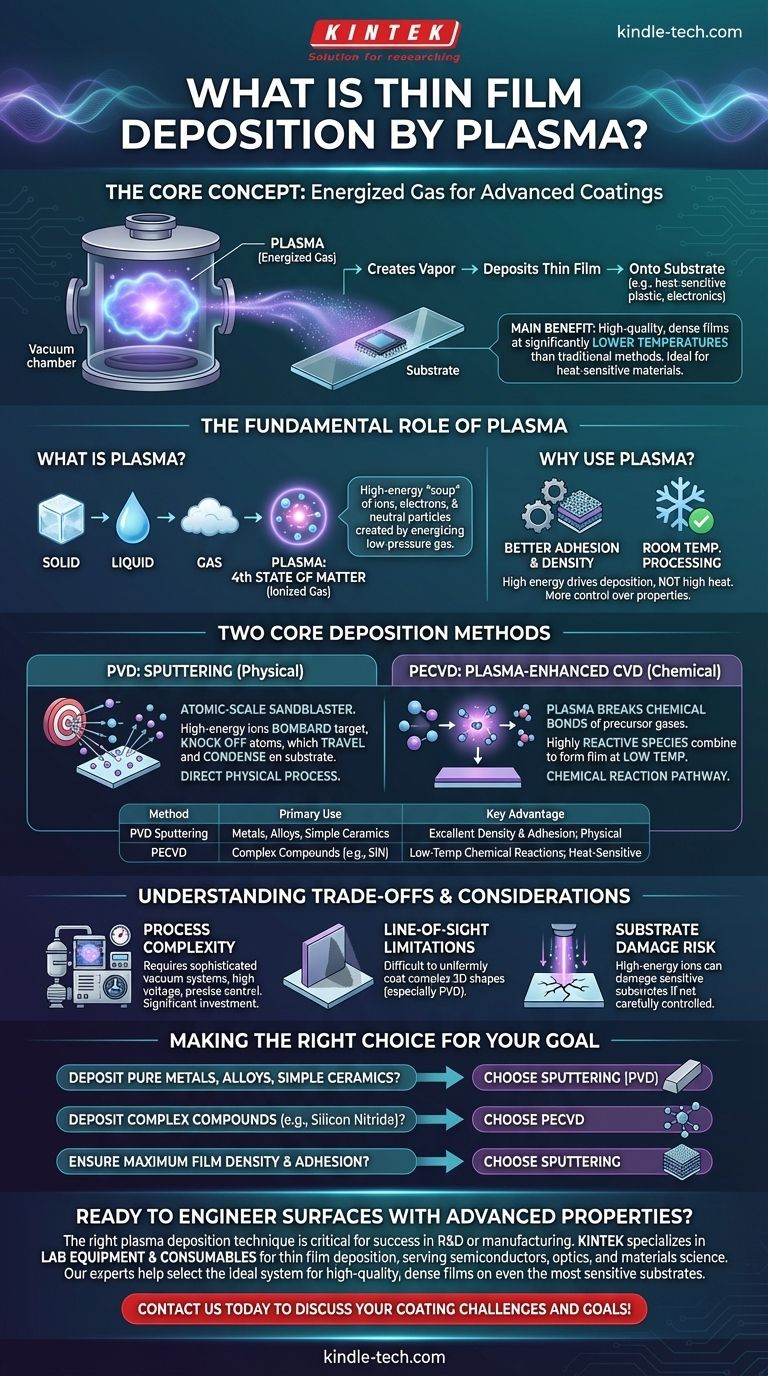

En la deposición de película delgada basada en plasma, un gas energizado, o plasma, es la herramienta principal utilizada para crear un vapor de material de recubrimiento y depositarlo como una capa extremadamente delgada sobre la superficie de un sustrato. Esta técnica es una subcategoría crucial de las dos familias principales de deposición, Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD), y se realiza dentro de una cámara de vacío altamente controlada. El uso de plasma permite la creación de recubrimientos de alto rendimiento que modifican las propiedades eléctricas, ópticas o mecánicas del sustrato.

La ventaja fundamental de usar plasma es su capacidad para crear películas densas y de alta calidad a temperaturas significativamente más bajas que los métodos térmicos tradicionales. Esta característica crítica permite el recubrimiento avanzado de materiales sensibles al calor como plásticos, polímeros y componentes electrónicos complejos sin causar daños.

El papel fundamental del plasma

Para comprender la deposición por plasma, primero debe entender por qué se utiliza el plasma. No es solo una alternativa; es una tecnología habilitadora para crear materiales y propiedades que de otro modo serían difíciles o imposibles de lograr.

¿Qué es exactamente el plasma?

El plasma a menudo se denomina el cuarto estado de la materia, después de sólido, líquido y gas. Se crea aplicando un fuerte campo eléctrico a un gas a baja presión, lo que energiza los átomos del gas y les arranca sus electrones.

El resultado es un gas ionizado: una mezcla altamente reactiva de iones positivos, electrones y partículas neutras. Esta "sopa" energizada de partículas puede manipularse con precisión mediante campos eléctricos y magnéticos para realizar trabajo a nivel atómico.

¿Por qué usar plasma para la deposición?

El uso de un entorno de plasma proporciona ventajas distintas sobre los procesos puramente térmicos. La alta energía de las partículas del plasma, en lugar del calor elevado, impulsa la deposición.

Esto da como resultado una mejor adhesión de la película al sustrato, una mayor densidad de la película y más control sobre las propiedades finales de la película, como la dureza, la tensión y la estequiometría. Lo más importante es que permite que todo el proceso se ejecute a temperatura ambiente o cerca de ella.

Dos métodos principales de deposición por plasma

Aunque existen muchas variaciones, la mayoría de las técnicas industriales de deposición por plasma se dividen en dos categorías principales. La elección entre ellas depende enteramente del material de película deseado y sus propiedades requeridas.

Deposición Física de Vapor (PVD): Pulverización Catódica (Sputtering)

En la pulverización catódica, el papel del plasma es puramente físico. Los iones de alta energía del plasma se aceleran y dirigen hacia un material fuente, conocido como el "blanco" (target).

Piense en esto como un chorro de arena a escala atómica. Los iones bombardean el blanco con tanta fuerza que desprenden, o "pulverizan", átomos individuales. Estos átomos vaporizados viajan a través de la cámara de vacío y se condensan en el sustrato, construyendo la película delgada átomo por átomo.

Deposición Química de Vapor Asistida por Plasma (PECVD)

En PECVD, el papel del plasma es químico. Se introducen gases precursores en la cámara de vacío, pero a diferencia del CVD tradicional, no se descomponen por calor elevado.

En cambio, la energía del plasma se utiliza para romper los enlaces químicos en los gases precursores. Esto crea especies químicas altamente reactivas que luego se combinan en la superficie del sustrato, formando una película delgada sólida. Esto evita los miles de grados de calor a menudo requeridos en el CVD térmico.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la deposición basada en plasma es un proceso complejo con requisitos y limitaciones específicos que deben respetarse para un resultado exitoso.

Complejidad del proceso

Estos no son procedimientos sencillos de banco. La deposición por plasma requiere sistemas de vacío sofisticados, fuentes de alimentación de alto voltaje y controladores de flujo másico precisos para los gases. El equipo representa una inversión de capital significativa y requiere conocimientos especializados para su operación y mantenimiento.

Limitaciones de línea de visión

En los procesos PVD como la pulverización catódica, la deposición es en gran medida un fenómeno de línea de visión. Los átomos pulverizados viajan en líneas relativamente rectas, lo que puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con esquinas afiladas o zanjas profundas.

Potencial de daño al sustrato

Si bien el plasma permite el procesamiento a baja temperatura, los iones de alta energía aún pueden causar daños a sustratos extremadamente sensibles si el proceso no se controla cuidadosamente. La gestión de la energía de los iones es un parámetro crítico en la optimización de cualquier proceso de deposición por plasma.

Tomar la decisión correcta para su objetivo

La decisión de utilizar una técnica de plasma específica está dictada por el objetivo final: el material que necesita depositar y las propiedades que necesita lograr.

- Si su enfoque principal es depositar metales puros, aleaciones o ciertas cerámicas simples: La pulverización catódica (PVD) suele ser el método más directo y fiable debido a su naturaleza física.

- Si su enfoque principal es depositar compuestos dieléctricos o semiconductores complejos como nitruro de silicio o silicio amorfo: PECVD proporciona la vía de reacción química necesaria para formar estos materiales a bajas temperaturas.

- Si su enfoque principal es garantizar la máxima densidad y adhesión de la película en un sustrato duradero: La pulverización catódica es una excelente opción, ya que la llegada energética de los átomos promueve una estructura de película densa.

Al comprender los roles distintos del plasma, puede seleccionar la técnica de deposición precisa necesaria para diseñar superficies con propiedades avanzadas y altamente específicas.

Tabla de resumen:

| Método | Uso principal | Ventaja clave |

|---|---|---|

| Pulverización Catódica PVD | Deposición de metales puros, aleaciones, cerámicas simples | Excelente densidad y adhesión de la película; proceso físico directo |

| PECVD | Deposición de compuestos complejos (p. ej., nitruro de silicio) | Reacciones químicas a baja temperatura; ideal para materiales sensibles al calor |

¿Listo para diseñar superficies con propiedades avanzadas? La técnica de deposición por plasma correcta es fundamental para su éxito en I+D o fabricación. KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas, sirviendo a laboratorios en semiconductores, óptica y ciencia de materiales. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para depositar películas densas y de alta calidad incluso en los sustratos más sensibles. ¡Contáctenos hoy para discutir sus desafíos y objetivos de recubrimiento específicos!

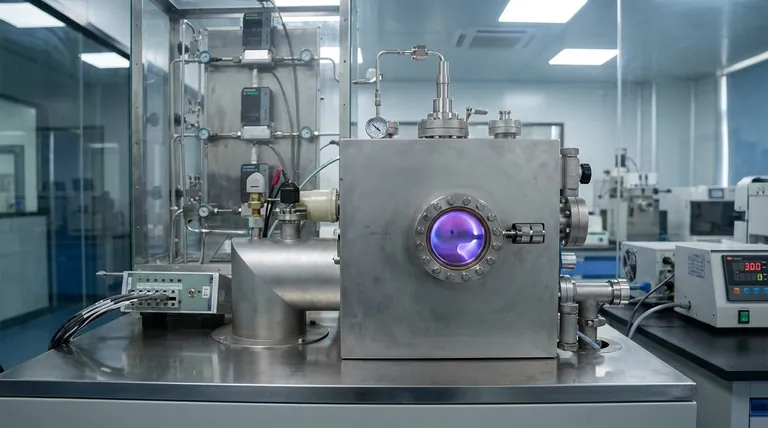

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura