Los materiales refractarios más comunes utilizados para los revestimientos de hornos son ladrillos y materiales moldeables especializados hechos de compuestos como alúmina de alta resistencia, espinela de magnesia, carburo de silicio (SiC) y sílice-mullita. El material específico elegido está dictado por la temperatura de funcionamiento del horno, el entorno químico y la abrasividad de los materiales que se procesan.

La selección de un refractario para horno no consiste en encontrar un único material "mejor", sino en tomar una decisión de ingeniería estratégica. La elección correcta equilibra el rendimiento térmico, la resistencia química y la durabilidad mecánica frente a las exigencias específicas de la aplicación del horno.

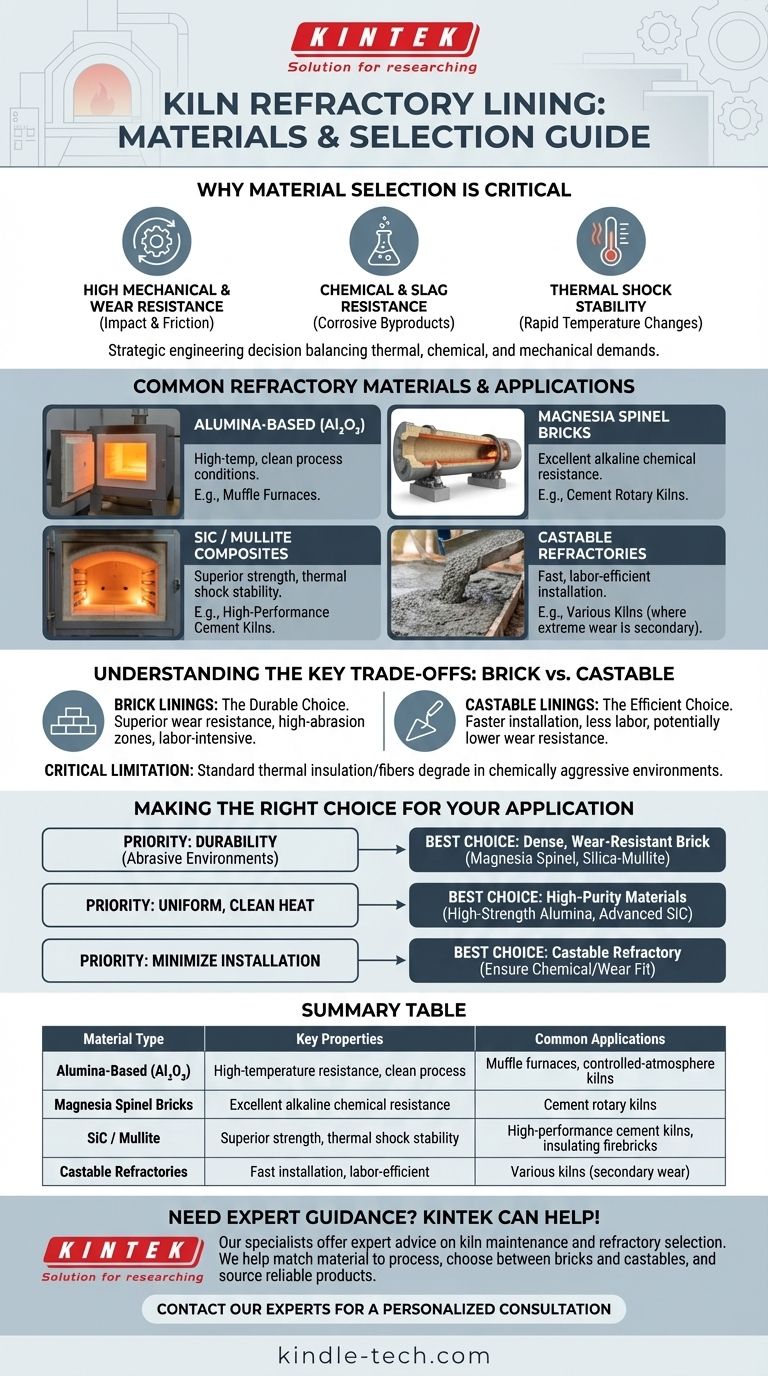

Por qué la selección de materiales es tan crítica

El revestimiento refractario de un horno es su principal defensa contra el estrés operativo extremo. El material debe elegirse cuidadosamente para soportar una combinación única de abuso térmico, químico y mecánico para garantizar la integridad operativa y la longevidad.

Alta resistencia mecánica y al desgaste

El movimiento de materiales dentro de un horno, especialmente un horno rotatorio, crea fricción e impacto significativos. El revestimiento debe poseer una alta resistencia mecánica y resistencia al desgaste para evitar fallos prematuros por esta abrasión constante.

Resistencia química y a las escorias

Los procesos a altas temperaturas a menudo crean subproductos corrosivos, como escoria fundida o vapores alcalinos. El refractario debe ser químicamente inerte a estas sustancias para evitar la corrosión y la degradación del revestimiento.

Estabilidad al choque térmico

Los hornos experimentan fluctuaciones significativas de temperatura durante el arranque, el funcionamiento y la parada. El material del revestimiento necesita una excelente estabilidad al choque térmico para resistir el agrietamiento o el desconchado cuando se expone a estos rápidos cambios de temperatura.

Materiales refractarios comunes y sus aplicaciones

Los diferentes tipos de hornos y procesos requieren diferentes propiedades de los materiales. Esto ha llevado al desarrollo de varias clases de compuestos refractarios especializados.

Materiales a base de alúmina (Al₂O₃)

La alúmina de alta resistencia es un material de referencia para aplicaciones que requieren temperaturas muy altas y condiciones de proceso limpias y uniformes. Se utiliza con frecuencia en los revestimientos de hornos mufla y otros entornos de atmósfera controlada.

Ladrillos de magnesia y espinela

El ladrillo de espinela de magnesia es una opción estándar para el exigente entorno de los hornos rotatorios de cemento. Estos materiales ofrecen una excelente resistencia a los ataques químicos alcalinos comunes en la producción de cemento.

Compuestos de carburo de silicio (SiC) y mullita

Los materiales que combinan carburo de silicio, mullita y alúmina están diseñados para un rendimiento superior. Los ladrillos de sílice-mullita son una opción moderna de alto rendimiento para grandes hornos de cemento, mientras que el carburo de silicio también se utiliza en ladrillos refractarios aislantes avanzados por su resistencia y propiedades térmicas.

Comprender las compensaciones clave

La elección del refractario no se trata solo de la composición química, sino también de su forma física. Los dos formatos principales, ladrillo y moldeable, ofrecen ventajas y desventajas distintas.

Revestimientos de ladrillo: la opción duradera

Los ladrillos refractarios son bloques precalcinados que son instalados meticulosamente por mano de obra cualificada. Generalmente ofrecen una resistencia al desgaste superior, lo que los convierte en la opción preferida para zonas de alta abrasión en equipos como los hornos rotatorios de cemento.

Revestimientos moldeables: la opción eficiente

Los refractarios moldeables son materiales parecidos al hormigón que se mezclan in situ y se vierten o rocían en su lugar. Esto hace que la instalación sea significativamente más rápida y menos intensiva en mano de obra que la colocación de ladrillos, aunque es posible que no ofrezca el mismo nivel de resistencia al desgaste que un ladrillo denso y precalcinado.

Una limitación crítica: la erosión química

Es crucial comprender que no todos los materiales de alta temperatura son adecuados para todos los hornos. Los ladrillos aislantes térmicos estándar y las fibras refractarias no se pueden utilizar en entornos químicamente agresivos, como el interior de un horno de cemento, ya que se degradarán rápidamente por la erosión química.

Tomar la decisión correcta para su aplicación

Seleccionar el revestimiento refractario correcto es una decisión basada en priorizar las características de rendimiento para un objetivo operativo específico.

- Si su enfoque principal es la durabilidad en entornos abrasivos (por ejemplo, un horno rotatorio de cemento): Su mejor opción es un ladrillo denso y resistente al desgaste como la espinela de magnesia o la sílice-mullita.

- Si su enfoque principal es el calor uniforme y limpio (por ejemplo, un horno mufla): Priorice materiales de alta pureza como la alúmina de alta resistencia o los ladrillos avanzados de carburo de silicio.

- Si su enfoque principal es minimizar el tiempo y la mano de obra de instalación: Considere un refractario moldeable, pero asegúrese de que sus propiedades de resistencia química y al desgaste cumplan con las exigencias de su proceso específico.

En última instancia, el éxito del funcionamiento de un horno depende de un material de revestimiento perfectamente adaptado a su conjunto único de desafíos.

Tabla de resumen:

| Tipo de material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| A base de alúmina (Al₂O₃) | Resistencia a altas temperaturas, condiciones de proceso limpias | Hornos mufla, hornos de atmósfera controlada |

| Ladrillos de espinela de magnesia | Excelente resistencia a los productos químicos alcalinos | Hornos rotatorios de cemento |

| Carburo de silicio (SiC) / Mullita | Resistencia superior, estabilidad al choque térmico | Hornos de cemento de alto rendimiento, ladrillos refractarios aislantes |

| Refractarios moldeables | Instalación rápida, eficiencia laboral | Varios hornos donde la resistencia extrema al desgaste es secundaria |

¿Necesita orientación experta para seleccionar el revestimiento refractario perfecto para su horno?

El material adecuado es fundamental para el rendimiento, la longevidad y la eficiencia de su horno. Los especialistas de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluido asesoramiento experto sobre el mantenimiento de hornos y la selección de refractarios para aplicaciones de laboratorio e industriales.

Podemos ayudarle a:

- Adaptar el material a su proceso específico (temperatura, entorno químico, abrasividad).

- Elegir entre ladrillos y moldeables en función de sus necesidades de durabilidad e instalación.

- Suministrar productos refractarios fiables adaptados a sus objetivos operativos.

No deje la integridad de su horno al azar. Contacte con nuestros expertos hoy mismo para una consulta personalizada y asegúrese de que su operación funcione de manera fluida y eficiente.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos