En la industria farmacéutica, el nitrógeno es el gas principal que se utiliza para crear una atmósfera inerte. Este proceso, a menudo denominado inertización o barrera de nitrógeno (nitrogen blanketing), implica desplazar el oxígeno de los entornos de envasado y procesamiento. Hacerlo protege los ingredientes farmacéuticos activos (API) sensibles y los productos terminados de la degradación, asegurando su estabilidad, eficacia y vida útil.

El desafío principal no es solo el envasado, sino proteger los compuestos químicos sensibles del oxígeno y la humedad en cada etapa de la producción. El uso de un gas inerte como el nitrógeno es la solución estándar de la industria para prevenir la degradación oxidativa, que es una causa principal del deterioro de los medicamentos y la pérdida de potencia.

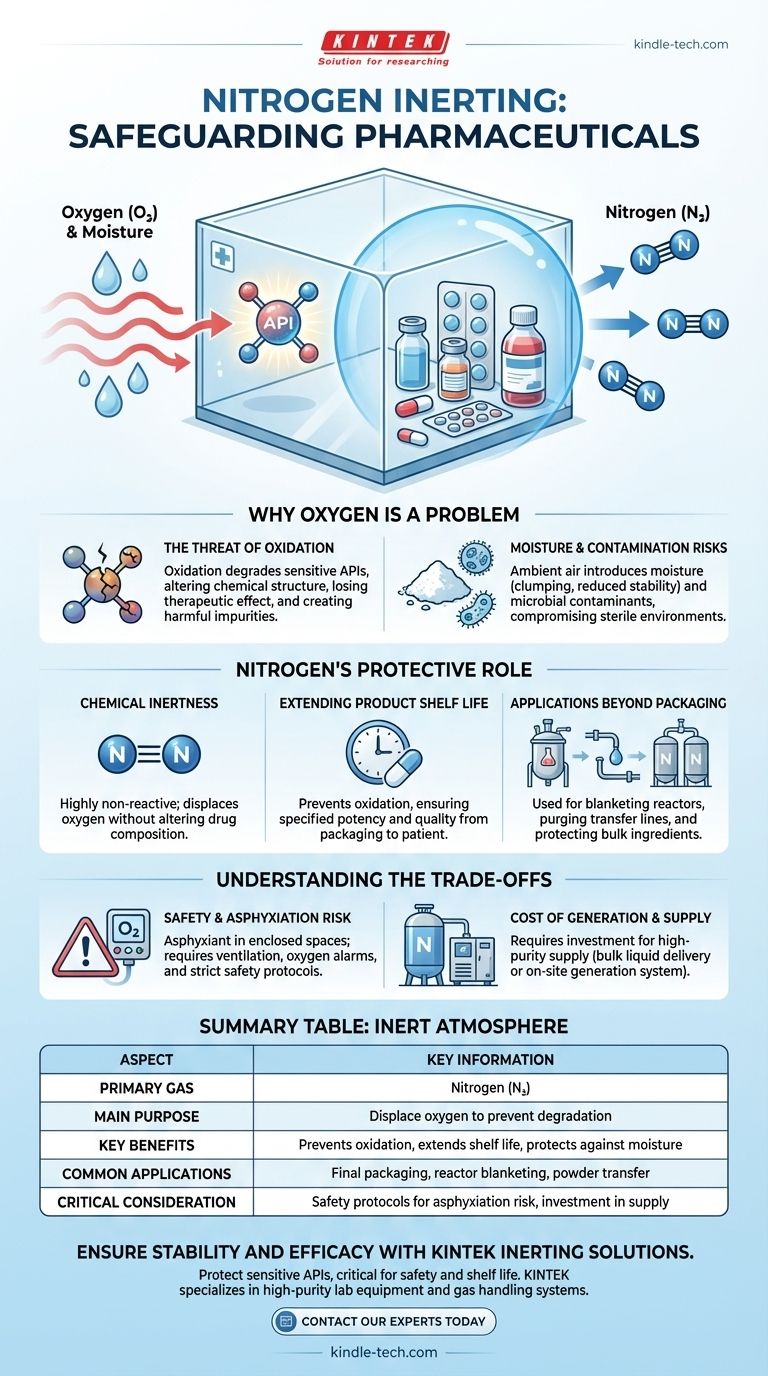

Por qué el oxígeno es un problema en los productos farmacéuticos

El oxígeno es altamente reactivo y representa una amenaza significativa para la estabilidad de muchos productos farmacéuticos. Comprender sus riesgos específicos aclara por qué la inertización es un paso crítico e ineludible en la fabricación.

La amenaza de la oxidación

La oxidación es una reacción química que degrada los compuestos sensibles. Cuando un Ingrediente Farmacéutico Activo (API) se oxida, su estructura química cambia, lo que puede provocar una pérdida del efecto terapéutico.

Esta degradación también puede crear impurezas nocivas, comprometiendo la seguridad y la calidad del producto farmacéutico final.

Riesgos de humedad y contaminación

El aire ambiente contiene humedad. Para muchos medicamentos en polvo o liofilizados (liofilizados), la exposición a la humedad puede provocar apelmazamiento, reducir la estabilidad y acelerar la degradación.

Además, el uso de aire ambiente puede introducir contaminantes microbianos u otras partículas, lo cual es inaceptable en el entorno estéril requerido para la producción farmacéutica.

El papel del nitrógeno como barrera protectora

El nitrógeno (N₂) es la opción ideal para crear una atmósfera inerte debido a sus propiedades químicas y disponibilidad. Actúa como un escudo fiable e invisible durante todo el proceso de fabricación.

Inercia química

El gas nitrógeno consta de dos átomos de nitrógeno unidos por un fuerte triple enlace. Este enlace es extremadamente difícil de romper, lo que hace que la molécula sea altamente no reactiva o inerte.

Debido a que no reacciona fácilmente con otros productos químicos, puede desplazar el oxígeno sin alterar la composición del medicamento. Efectivamente "cubre" (blankets) el producto, protegiéndolo de reacciones químicas no deseadas.

Extensión de la vida útil del producto

Al prevenir la oxidación, la inertización con nitrógeno es uno de los métodos más eficaces para extender la vida útil de un medicamento. Asegura que el producto mantenga su potencia y calidad especificadas desde el momento en que se envasa hasta que llega al paciente.

Esto es especialmente crítico para medicamentos líquidos, inyectables y cualquier API conocido por ser sensible al oxígeno.

Aplicaciones más allá del envasado

El papel del nitrógeno no se limita al paso final de envasado. Se utiliza durante todo el proceso de producción para mantener un ambiente inerte.

Esto incluye crear una barrera de nitrógeno en reactores químicos durante la síntesis, purgar las líneas de transferencia para mover materiales sensibles y proteger los ingredientes a granel almacenados en tanques o silos.

Comprensión de las compensaciones

Aunque el nitrógeno es el estándar de la industria, la implementación de un sistema de inertización requiere una cuidadosa consideración de la seguridad y el costo. No es una tarea trivial.

Riesgo de seguridad y asfixia

El nitrógeno no es tóxico, pero es un asfixiante. Al desplazar el oxígeno, las altas concentraciones de nitrógeno en un espacio cerrado pueden crear un ambiente que no puede sostener la vida.

La ventilación adecuada, las alarmas de monitoreo de oxígeno y los protocolos de seguridad estrictos son obligatorios en cualquier instalación donde se utilice nitrógeno para prevenir la asfixia accidental del personal.

Costo de generación y suministro

El nitrógeno de grado farmacéutico debe ser extremadamente puro. Aunque el nitrógeno es abundante en la atmósfera (alrededor del 78%), separarlo hasta la pureza requerida tiene un costo.

Las instalaciones deben elegir entre recibir nitrógeno líquido a granel en tanques o invertir en un sistema de generación de nitrógeno in situ. La elección depende del volumen de consumo, los requisitos de pureza y los presupuestos de gastos de capital.

Tomar la decisión correcta para su proceso

Aplicar una atmósfera inerte se trata de mitigar riesgos específicos. Su estrategia debe adaptarse a la sensibilidad de su producto y a la etapa de producción.

- Si su enfoque principal es la estabilidad del producto final: Su acción clave es implementar el purgado con nitrógeno en sus blísteres, viales o botellas durante la etapa final de envasado.

- Si su enfoque principal es la integridad del API durante la síntesis: Su acción clave es cubrir el espacio de cabeza de los reactores y tanques de almacenamiento con nitrógeno para prevenir reacciones secundarias y degradación.

- Si su enfoque principal es prevenir la contaminación durante la transferencia: Su acción clave es utilizar nitrógeno presurizado para purgar y mover polvos o líquidos a través de las líneas de transferencia en lugar de utilizar aire comprimido.

En última instancia, la integración de un sistema de inertización con nitrógeno es una práctica fundamental para garantizar que los productos farmacéuticos sean seguros, eficaces y estables.

Tabla de resumen:

| Aspecto | Información clave |

|---|---|

| Gas principal | Nitrógeno (N₂) |

| Propósito principal | Desplazar el oxígeno para prevenir la degradación de los API y los productos terminados. |

| Beneficios clave | Previene la oxidación, extiende la vida útil, protege contra la humedad/contaminación. |

| Aplicaciones comunes | Envasado final (viales, blísteres), inertización de reactores, transferencia de polvos. |

| Consideración crítica | Requiere protocolos de seguridad para el riesgo de asfixia e inversión en suministro/generación. |

Asegure la estabilidad y eficacia de sus productos farmacéuticos con soluciones de inertización fiables de KINTEK.

Entendemos que proteger los API sensibles de la oxidación es fundamental para la seguridad y la vida útil de su producto. KINTEK se especializa en equipos de laboratorio de alta pureza y sistemas de manejo de gases adaptados a las estrictas necesidades de los laboratorios y las instalaciones de producción farmacéutica.

Permítanos ayudarle a diseñar e implementar el sistema de inertización con nitrógeno o atmósfera inerte adecuado para su proceso específico, desde I+D hasta la fabricación a gran escala. Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos y salvaguardar sus valiosos productos.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación