En esencia, la soldadura fuerte al vacío es un proceso de unión de materiales de alta pureza utilizado para crear uniones excepcionalmente fuertes, limpias y herméticas entre componentes metálicos. Es el método preferido para fabricar piezas críticas en industrias exigentes como la aeroespacial, médica, automotriz y electrónica de alta gama, donde el rendimiento y la fiabilidad no son negociables.

La soldadura fuerte al vacío se elige no solo para unir piezas, sino para hacerlo en un entorno altamente controlado y libre de contaminantes. Este proceso protege la integridad de los materiales base y produce una unión terminada que a menudo es más fuerte y limpia de lo que se puede lograr con otros métodos.

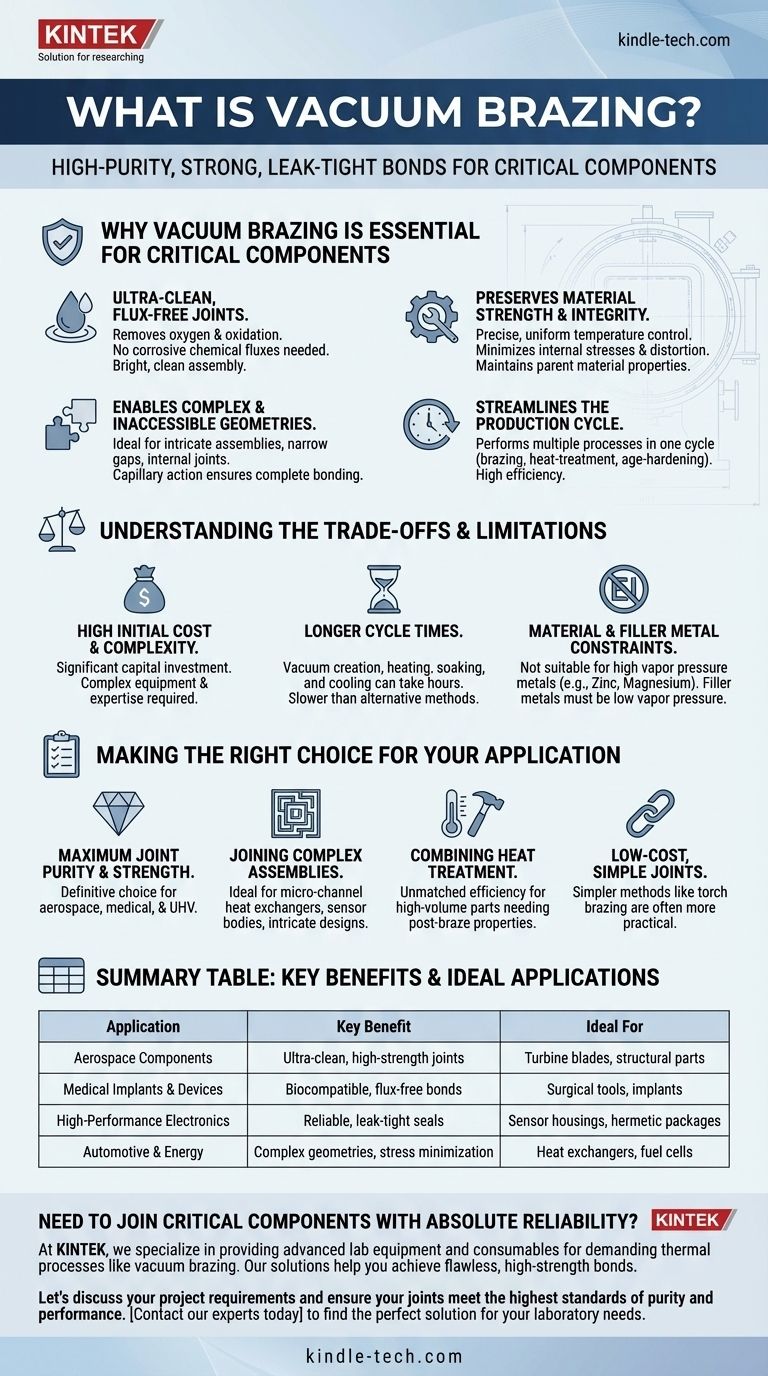

Por qué la soldadura fuerte al vacío es esencial para componentes críticos

El "porqué" de elegir la soldadura fuerte al vacío radica en sus ventajas únicas, que provienen de realizar el proceso dentro de un horno de vacío. Este entorno cambia fundamentalmente la naturaleza del proceso de unión.

Crea uniones ultralimpias y sin fundente

La función principal del vacío es eliminar el oxígeno y otros gases atmosféricos que causan oxidación a temperaturas de soldadura fuerte.

Esto elimina la necesidad de fundentes químicos corrosivos, que normalmente se requieren en otros procesos de soldadura fuerte para limpiar las superficies metálicas. El resultado es un ensamblaje brillante y limpio sin riesgo de atrapamiento de fundente o corrosión posterior a la soldadura.

Preserva la resistencia y la integridad del material

Los hornos de vacío permiten un control preciso y uniforme de la temperatura en toda la pieza, independientemente de su complejidad.

Este ciclo lento y uniforme de calentamiento y enfriamiento minimiza las tensiones internas y la distorsión, preservando las propiedades mecánicas y térmicas de los materiales base. La baja temperatura de calentamiento, en relación con la soldadura, asegura que la estructura central del metal base se vea mínimamente afectada.

Permite geometrías complejas e inaccesibles

La soldadura fuerte al vacío es ideal para unir ensamblajes intrincados, piezas con espacios muy estrechos o componentes con uniones internas que serían imposibles de alcanzar con un soplete.

Debido a que todo el ensamblaje se calienta uniformemente, el metal de aportación para soldadura fuerte puede fluir hacia capilares estrechos y trayectorias complejas mediante acción capilar, asegurando una unión completa y robusta en toda la pieza.

Optimiza el ciclo de producción

Los hornos de vacío modernos pueden realizar múltiples procesos térmicos en un solo ciclo ininterrumpido.

Esto significa que las piezas pueden ser soldadas, tratadas térmicamente y envejecidas en una sola pasada. Esta consolidación es una ventaja significativa para la producción de alto volumen, mejorando la eficiencia y asegurando una calidad constante de pieza a pieza.

Comprendiendo las ventajas y limitaciones

Aunque potente, la soldadura fuerte al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto costo inicial y complejidad

Los hornos de vacío representan una inversión de capital significativa. El equipo y la experiencia necesarios para operarlo son mucho más complejos y costosos que los de métodos más simples como la soldadura fuerte con soplete o por inducción.

Tiempos de ciclo más largos

El proceso de crear un vacío, calentar lentamente a la temperatura, mantenerla y luego enfriar cuidadosamente las piezas puede llevar varias horas. Si bien este ciclo controlado es un beneficio para la calidad de la pieza, es más lento que muchos métodos de unión alternativos.

Restricciones de materiales y metales de aportación

El ambiente de vacío no es adecuado para todos los materiales. Los metales con altas presiones de vapor, como el zinc, el cadmio o el magnesio, pueden desgasificarse durante el ciclo, contaminando tanto el horno como el componente. Los metales de aportación también deben seleccionarse cuidadosamente para que tengan una baja presión de vapor a la temperatura de soldadura fuerte.

Tomar la decisión correcta para su aplicación

La elección de la soldadura fuerte al vacío depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, calidad y costo.

- Si su enfoque principal es la máxima pureza y resistencia de la unión: La soldadura fuerte al vacío es la elección definitiva para piezas de misión crítica como álabes de turbinas aeroespaciales, implantes médicos o instrumentos científicos UHV.

- Si su enfoque principal es unir ensamblajes complejos: Este proceso es ideal para intercambiadores de calor de microcanales, cuerpos de sensores o cualquier diseño con uniones intrincadas e inaccesibles.

- Si su enfoque principal es combinar el tratamiento térmico con la unión: La soldadura fuerte al vacío ofrece una eficiencia inigualable para piezas de alto volumen que requieren propiedades específicas de dureza y resistencia después de la soldadura.

- Si su enfoque principal son las uniones simples y de bajo costo: Los métodos más simples como la soldadura fuerte con soplete o la soldadura blanda suelen ser más prácticos y rentables para aplicaciones donde la limpieza absoluta y el estrés interno mínimo no son requisitos críticos.

En última instancia, la soldadura fuerte al vacío es la solución de ingeniería cuando la integridad de la unión y el rendimiento del ensamblaje final no pueden verse comprometidos.

Tabla resumen:

| Aplicación | Beneficio clave | Ideal para |

|---|---|---|

| Componentes aeroespaciales | Uniones ultralimpias y de alta resistencia | Álabes de turbinas, piezas estructurales |

| Implantes y dispositivos médicos | Uniones biocompatibles y sin fundente | Instrumentos quirúrgicos, implantes |

| Electrónica de alto rendimiento | Sellos fiables y herméticos | Carcasas de sensores, encapsulados herméticos |

| Automoción y energía | Geometrías complejas, minimización de tensiones | Intercambiadores de calor, pilas de combustible |

¿Necesita unir componentes críticos con fiabilidad absoluta?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos térmicos exigentes como la soldadura fuerte al vacío. Nuestras soluciones le ayudan a lograr las uniones impecables y de alta resistencia requeridas para aplicaciones aeroespaciales, médicas y electrónicas.

Permítanos discutir los requisitos de su proyecto y asegurar que sus uniones cumplan con los más altos estándares de pureza y rendimiento.

Contacte hoy mismo con nuestros expertos para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué papel juega el equipo de reacción de amonólisis en la preparación de catalizadores de síntesis de amoníaco de nitruro ternario como Co3Mo3N?

- ¿Qué papel juega un horno de laboratorio durante la fase de curado de los recubrimientos NIPU? Asegura un entrecruzamiento superior

- ¿Cuántas veces se puede someter un metal a tratamiento térmico? Comprendiendo los límites de la integridad del material

- ¿Cuáles son los subproductos de la pirólisis de plásticos? Convirtiendo los residuos en recursos valiosos

- ¿Cuáles son los diferentes tipos de EAF? AC vs. DC y Métodos de Carga Explicados

- ¿Por qué se utiliza un horno de alto vacío para la homogeneización de bibliotecas de aleaciones impresas en 3D antes de las pruebas de corrosión? - FAQ

- ¿Qué horno se utiliza para el tratamiento térmico? Empareje su proceso con el equipo perfecto

- ¿Cómo se utilizan los sistemas de eliminación por vacío durante la síntesis de moléculas modificadoras de aleaciones de titanio? | KINTEK